- Сврха пречишћавања фосилног горива

- Четири опције за чишћење алконоламинима

- Постојеће инсталације

- Принцип рада типичне инсталације

- Технолошки систем

- Абсорбер

- Одвајање и загревање засићеног амина

- Десорбер

- Систем за филтрирање

- Мембранска метода пречишћавања гаса

- Хемисорпционо чишћење гаса

- Чишћење гаса растворима алканоламина

- Алкалне (карбонатне) методе пречишћавања гасова

- сврха

- Предности и мане

- Предности

- Недостаци

- Избор упијајућег средства за процес чишћења

- Процесна хемија

- Основне реакције

- Нежељене реакције

- Главне предности мембране из НПК "Грасис" и обим њене примене

- Закључци и користан видео на тему

Сврха пречишћавања фосилног горива

Гас је најпопуларнија врста горива. Привлачи најприступачнијом ценом и наношењем најмање штете по животну средину. Неоспорне предности укључују лакоћу контроле процеса сагоревања и могућност обезбеђивања свих фаза прераде горива у току добијања топлотне енергије.

Међутим, природни гасовити фосил се не копа у чистом облику, јер. повезана органска једињења испумпавају се истовремено са екстракцијом гаса из бунара.Најчешћи од њих је водоник сулфид, чији садржај варира од десетина до десет и више процената, у зависности од лежишта.

Водоник сулфид је отрован, опасан по животну средину, штетан за катализаторе који се користе у преради гаса. Као што смо већ приметили, ово органско једињење је изузетно агресивно према челичним цевима и металним вентилима.

Наравно, корозијом приватног система и магистралног гасовода, водоник сулфид доводи до цурења плавог горива и крајње негативних, ризичних ситуација повезаних са овом чињеницом. Да би се заштитио потрошач, једињења штетна по здравље уклањају се из састава гасовитог горива и пре него што се испоруче на аутопут.

Према стандардима једињења водоник сулфида у гасу који се транспортује кроз цеви, не може бити више од 0,02 г / м³. Међутим, у ствари их је много више. Да би се постигла вредност прописана ГОСТ 5542-2014, потребно је чишћење.

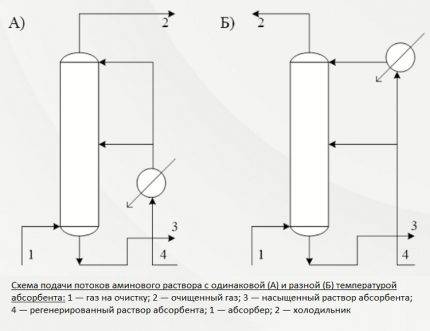

Четири опције за чишћење алконоламинима

Алконоламини или амино алкохоли су супстанце које садрже не само аминску групу, већ и хидрокси групу.

Дизајн инсталација и технологије за пречишћавање природног гаса алканоламинима разликују се углавном по начину снабдевања апсорбента. Најчешће се у чишћењу гаса користе четири главне методе помоћу ове врсте амина.

Први начин. Унапред одређује довод активног раствора у једном току одозго. Цела запремина апсорбента се шаље на горњу плочу јединице. Процес чишћења се одвија на температури не вишој од 40ºС.

Најједноставнији начин чишћења укључује довод активног раствора у једном току.Ова техника се користи ако у гасу постоји мала количина нечистоћа

Ова техника се обично користи за мању контаминацију једињењима водоник-сулфида и угљен-диоксида. У овом случају, укупан топлотни ефекат за добијање комерцијалног гаса је, по правилу, низак.

Други начин. Ова опција пречишћавања се користи када је садржај једињења водоник сулфида у гасовитом гориву висок.

Реактивни раствор се у овом случају доводи у два тока. Први, са запремином од приближно 65-75% укупне масе, шаље се у средину инсталације, други се испоручује одозго.

Раствор амина тече низ тацне и сусреће се са узлазним струјама гаса који се потискују на доњу тацну апсорбера. Пре сервирања, раствор се загрева на не више од 40ºС, али током интеракције гаса са амином температура се значајно повећава.

Да се ефикасност чишћења не смањује услед повећања температуре, вишак топлоте се уклања заједно са отпадним раствором засићеним водоник-сулфидом. А на врху инсталације, ток се хлади како би се извукле преостале киселе компоненте заједно са кондензатом.

Друга и трећа од описаних метода унапред одређују снабдевање упијајућег раствора у два тока. У првом случају, реагенс се служи на истој температури, у другом - на различитим температурама.

Друга и трећа од описаних метода унапред одређују снабдевање упијајућег раствора у два тока. У првом случају, реагенс се служи на истој температури, у другом - на различитим температурама.

Ово је економичан начин да се смањи потрошња енергије и активног раствора. Додатно загревање се не врши ни у једној фази. Технолошки, то је двостепено пречишћавање, које пружа прилику да се са најмањим губицима припреми тржишни гас за снабдевање цевоводом.

Трећи начин. Укључује довод апсорбера у постројење за чишћење у два тока различитих температура.Техника се примењује ако се поред водоник сулфида и угљен-диоксида у сировом гасу налази и ЦС2, и ЦОС.

Претежни део апсорбера, отприлике 70-75%, се загрева на 60-70ºС, а преостали део је само до 40ºС. Токови се уносе у апсорбер на исти начин као у горе описаном случају: одозго и у средину.

Формирање зоне са високом температуром омогућава брзо и ефикасно издвајање органских загађивача из гасне масе на дну колоне за пречишћавање. А на врху, угљен-диоксид и водоник сулфид се таложе амином стандардне температуре.

Четврти начин. Ова технологија унапред одређује снабдевање воденог раствора амина у два тока са различитим степеном регенерације. То јест, један се испоручује у непрочишћеном облику, са садржајем инклузија водоник сулфида, други - без њих.

Први ток се не може назвати потпуно загађеним. Само делимично садржи киселе компоненте, јер се неке од њих уклањају током хлађења до +50º/+60ºС у измењивачу топлоте. Ова струја раствора се узима из доње млазнице десорбера, хлади и шаље у средњи део колоне.

Са значајним садржајем компоненти водоник-сулфида и угљен-диоксида у гасовитом гориву, чишћење се врши са два тока раствора са различитим степеном регенерације.

Дубинско чишћење пропушта само онај део раствора који се убризгава у горњи сектор инсталације. Температура овог тока обично не прелази 50ºС. Овде се врши фино чишћење гасовитог горива. Ова шема вам омогућава да смањите трошкове за најмање 10% смањењем потрошње паре.

Јасно је да се метода чишћења бира на основу присуства органских загађивача и економске изводљивости.У сваком случају, разне технологије вам омогућавају да изаберете најбољу опцију. На истом постројењу за прераду амин гаса могуће је варирати степен пречишћавања, добијајући плаво гориво са карактеристикама неопходним за рад гасних котлова, шпорета, грејача.

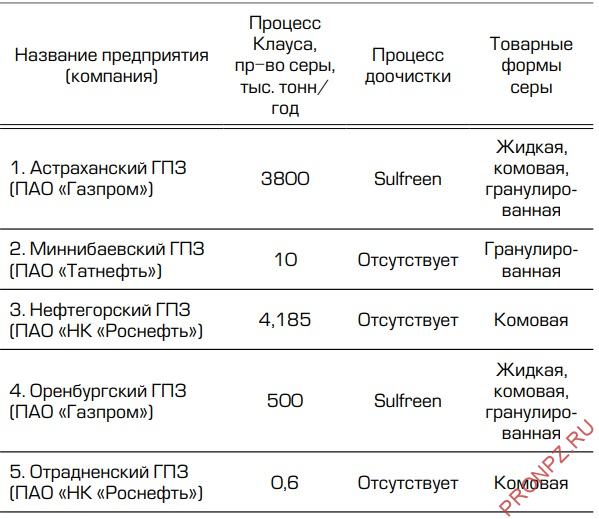

Постојеће инсталације

Тренутно, главни произвођачи сумпора су постројења за прераду гаса (ГПП), рафинерије нафте (ОР) и петрохемијски комплекси (ОГЦЦ). Сумпор се у овим предузећима производи из киселих гасова који настају током аминске обраде сировине са високим садржајем сумпора. Огромна већина гасовитог сумпора се производи добро познатом Цлаусовом методом.

Постројење за производњу сумпора. Рафинерија у Орску

Постројење за производњу сумпора. Рафинерија у Орску

Из података приказаних у табелама 1–3 може се видети које врсте комерцијалног сумпора данас производе руска предузећа која производе сумпор.

Табела 1 - Руске рафинерије које производе сумпор

Табела 2 – Руски нафтни и гасни хемијски комплекси који производе сумпор

Табела 3 - Руска постројења за прераду гаса која производе сумпор

Принцип рада типичне инсталације

Максимални капацитет апсорпције у односу на Х2С карактерише раствор моноетаноламина. Међутим, овај реагенс има неколико значајних недостатака. Одликује се прилично високим притиском и способношћу стварања неповратних једињења са угљен-сулфидом током рада постројења за прераду амин гаса.

Први минус се елиминише прањем, услед чега се паре амина делимично апсорбују. Други се ретко сусреће при преради пољских гасова.

Концентрација воденог раствора моноетаноламина се бира емпиријски, а на основу спроведених студија узима се за пречишћавање гаса из одређеног поља. Приликом одабира процента реагенса, узима се у обзир његова способност да издржи агресивне ефекте водоник-сулфида на металне компоненте система.

Стандардни садржај упијача је обично у распону од 15 до 20%. Међутим, често се дешава да се концентрација повећа на 30% или смањи на 10%, у зависности од тога колико висок степен пречишћавања треба да буде. Оне. у које сврхе ће се, у грејању или производњи полимерних једињења, користити гас.

Имајте на уму да са повећањем концентрације аминских једињења, корозивност водоник сулфида се смањује. Али мора се узети у обзир да се у овом случају повећава потрошња реагенса. Сходно томе, цена пречишћеног комерцијалног гаса расте.

Главна јединица постројења за чишћење је апсорбер плочастог или монтираног типа. Ово је вертикално оријентисан апарат из епрувете који споља личи на млазнице или плоче које се налазе унутра. У његовом доњем делу налази се улаз за довод нетретиране гасне мешавине, на врху је излаз за скрубер.

Ако је гас који се пречишћава у постројењу под притиском довољним да омогући реагенсу да прође у измењивач топлоте, а затим у колону за уклањање, процес се одвија без учешћа пумпе. Ако притисак није довољан за ток процеса, одлив се стимулише технологијом пумпања

Струја гаса након проласка кроз улазни сепаратор се убризгава у доњи део апсорбера. Затим пролази кроз плоче или млазнице које се налазе у средини тела, на којима се таложе загађивачи.Млазнице, потпуно навлажене раствором амина, одвојене су једна од друге решеткама за равномерну дистрибуцију реагенса.

Даље, плаво гориво пречишћено од загађења шаље се у чистач. Овај уређај се може прикључити у круг за обраду после апсорбера или се налази у његовом горњем делу.

Потрошени раствор тече низ зидове апсорбера и шаље се у колону за скидање - десорбер са котлом. Тамо се раствор чисти од апсорбованих загађивача испарењима која се ослобађају када се вода прокува да би се вратила назад у инсталацију.

Регенерисана, тј. ослободити једињења водоник сулфида, раствор тече у измењивач топлоте. У њему се течност хлади у процесу преношења топлоте на следећи део контаминираног раствора, након чега се пумпом упумпава у фрижидер за потпуно хлађење и кондензацију паре.

Охлађени упијајући раствор се враћа назад у апсорбер. Овако реагенс циркулише кроз биљку. Његове паре се такође хладе и чисте од киселих нечистоћа, након чега допуњују залихе реагенса.

Најчешће се у пречишћавању гаса користе шеме са моноетаноламином и диетаноламином. Ови реагенси омогућавају издвајање из састава плавог горива не само водоник сулфида, већ и угљен-диоксида.

Ако је потребно истовремено уклонити ЦО из третираног гаса2 и Х2С, врши се двостепено чишћење. Састоји се у употреби два раствора који се разликују у концентрацији. Ова опција је економичнија од једностепеног чишћења.

Прво, гасовито гориво се чисти јаким саставом са садржајем реагенса од 25-35%. Затим се гас третира слабим воденим раствором, у коме је активна супстанца само 5-12%.Као резултат, и грубо и фино чишћење се изводе уз минималну потрошњу раствора и разумно коришћење произведене топлоте.

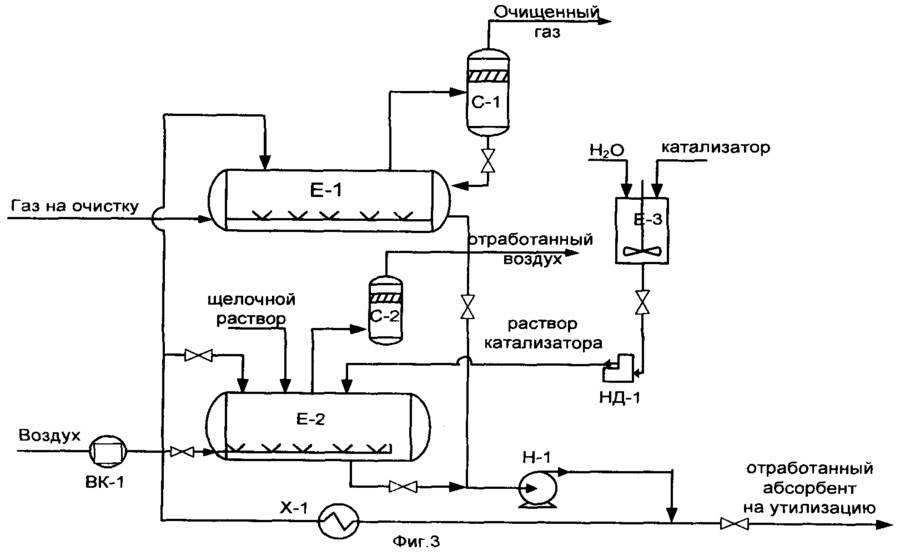

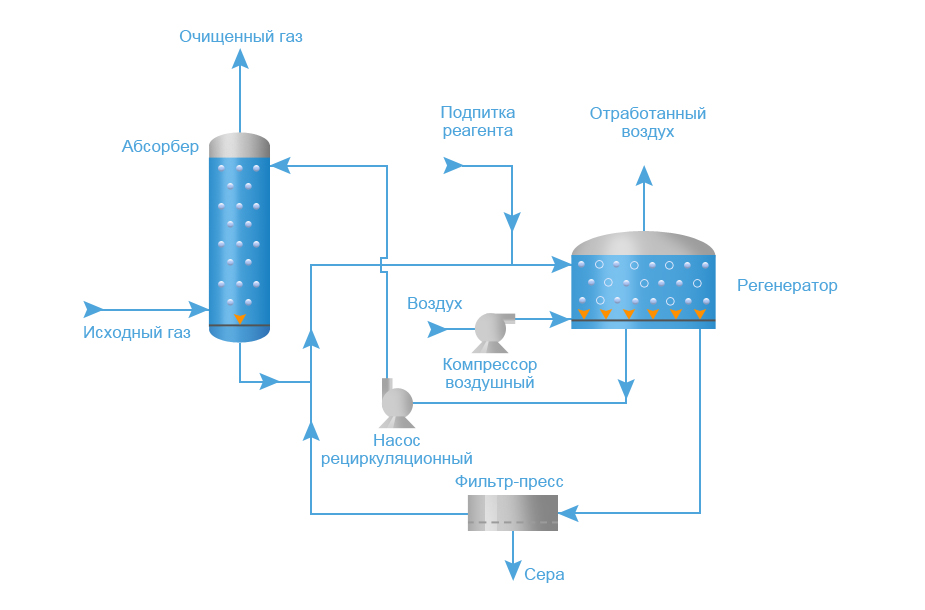

Технолошки систем

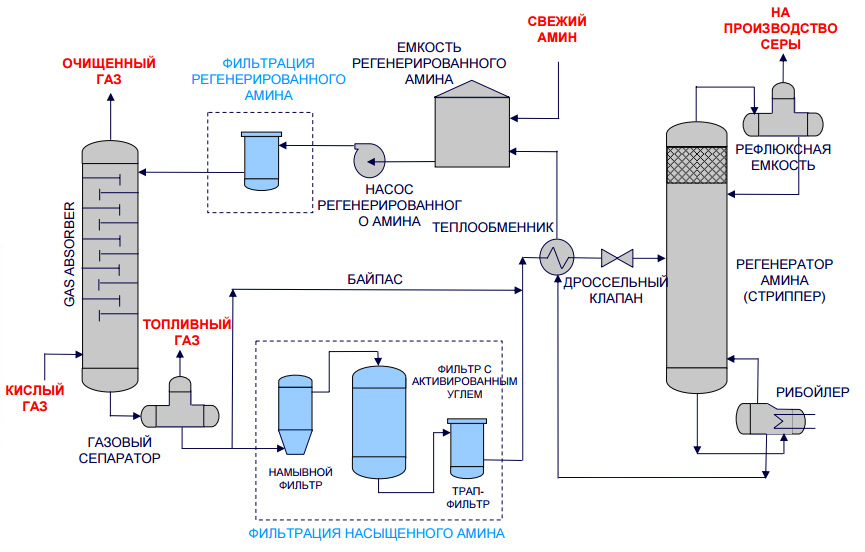

Шематски приказ типичне процесне опреме за третман киселог гаса са регенеративним апсорбентом

Шематски приказ типичне процесне опреме за третман киселог гаса са регенеративним апсорбентом

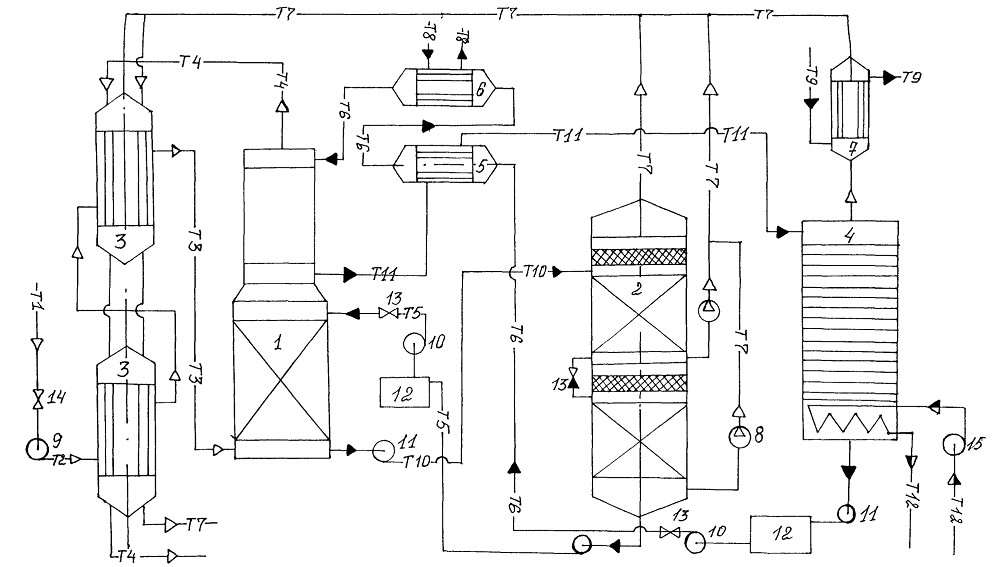

Абсорбер

Кисели гас који се испоручује за чишћење улази у доњи део апсорбера. Овај апарат обично садржи 20 до 24 тацне, али за мање инсталације може бити пуна колона. Водени раствор амина улази у врх апсорбера. Како раствор тече низ тацне, он је у контакту са киселим гасом док се гас креће горе кроз течни слој на свакој посуди. Када гас достигне врх посуде, скоро цео Х2С и, у зависности од коришћеног апсорбента, сав ЦО2 уклоњен из струје гаса. Пречишћени гас испуњава спецификације за садржај Х2С, ЦО2, обични сумпор.

Одвајање и загревање засићеног амина

Засићени раствор амина напушта апсорбер на дну и пролази кроз вентил за смањење притиска, обезбеђујући пад притиска од приближно 4 кгф/цм2. Након смањења притиска, обогаћени раствор улази у сепаратор, где се ослобађа већина раствореног угљоводоничког гаса и нешто киселог гаса. Раствор затим тече кроз измењивач топлоте, загрејан топлотом топле регенерисане струје амина.

Десорбер

Засићени апсорбент улази у апарат, где се апсорбент регенерише под притиском од око 0,8-1 кгф/цм2 и тачком кључања раствора. Топлота се снабдева из спољашњег извора као што је ребоилер.Уклоњени кисели гас и било који гас угљоводоника који није испарен у сепаратору излази на врху одстрањивача заједно са малом количином апсорбента и великом количином паре. Ова струја паре пролази кроз кондензатор, обично хладњак за ваздух, да би кондензовао апсорбент и водену пару.

Мешавина течности и гаса улази у сепаратор, који се обично назива рефлукс резервоар (рефлукс акумулатор), где се кисели гас одваја од кондензованих течности. Течна фаза сепаратора се враћа назад на врх десорбера као рефлукс. Струја гаса која се састоји углавном од Х2С и ЦО2, обично се шаље у јединицу за рекуперацију сумпора. Регенерисани раствор тече из бојлера кроз измењивач топлоте са засићеним/регенерисаним раствором амина до хладњака ваздуха, а затим у експанзиони резервоар. Струја се затим пумпа назад до врха апсорбера помоћу пумпе високог притиска да би наставила са чишћењем киселог гаса.

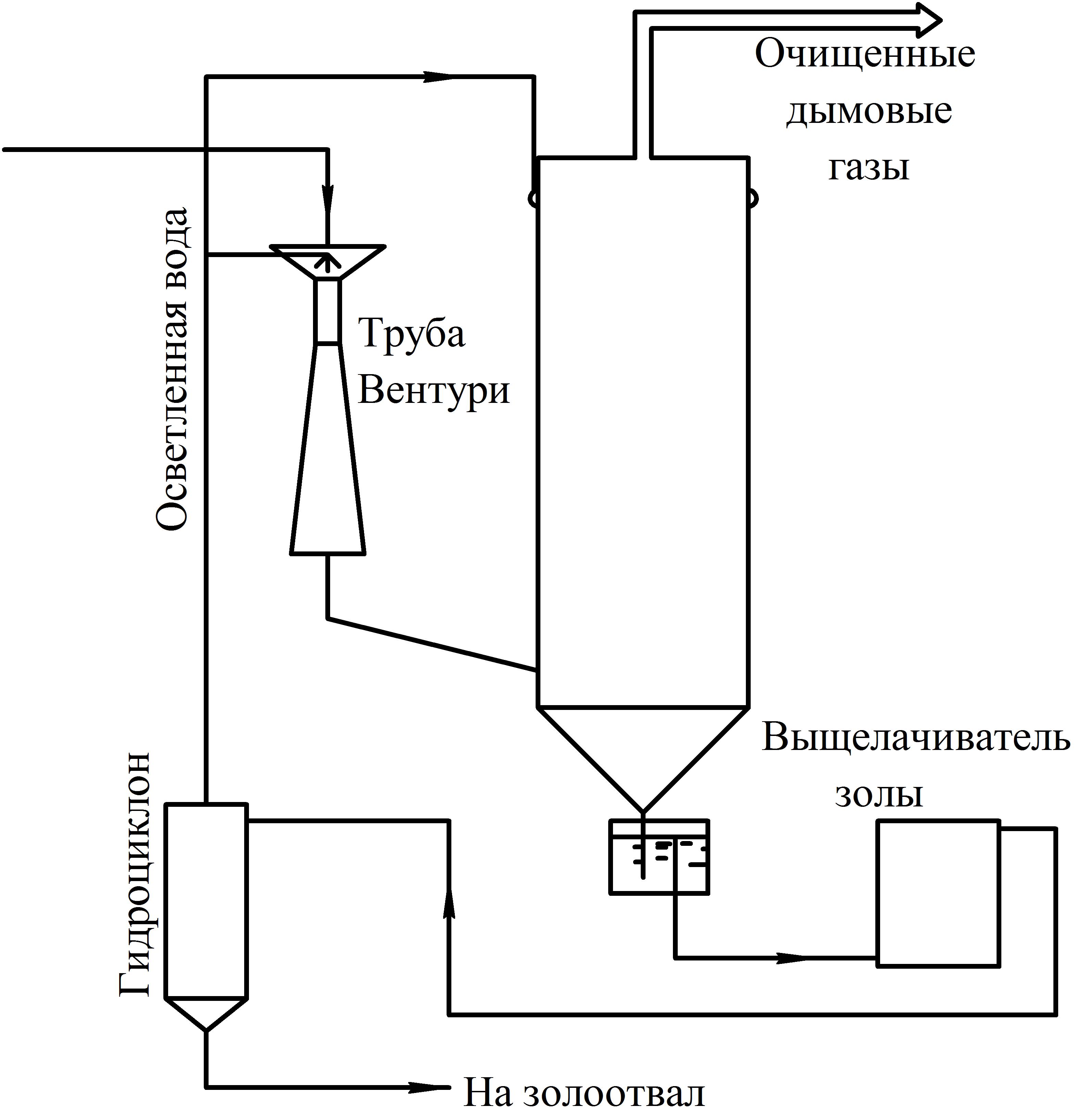

Систем за филтрирање

Већина упијајућих система има средства за филтрирање раствора. Ово се постиже пропуштањем засићеног раствора амина из сепаратора кроз филтер за честице, а понекад и кроз угљени филтер. Циљ је да се одржи висок степен чистоће раствора како би се избегло пењење раствора. Неки упијајући системи такође имају средства за уклањање продуката распадања, што укључује одржавање додатног бојлера за ову сврху када је прикључена опрема за регенерацију.

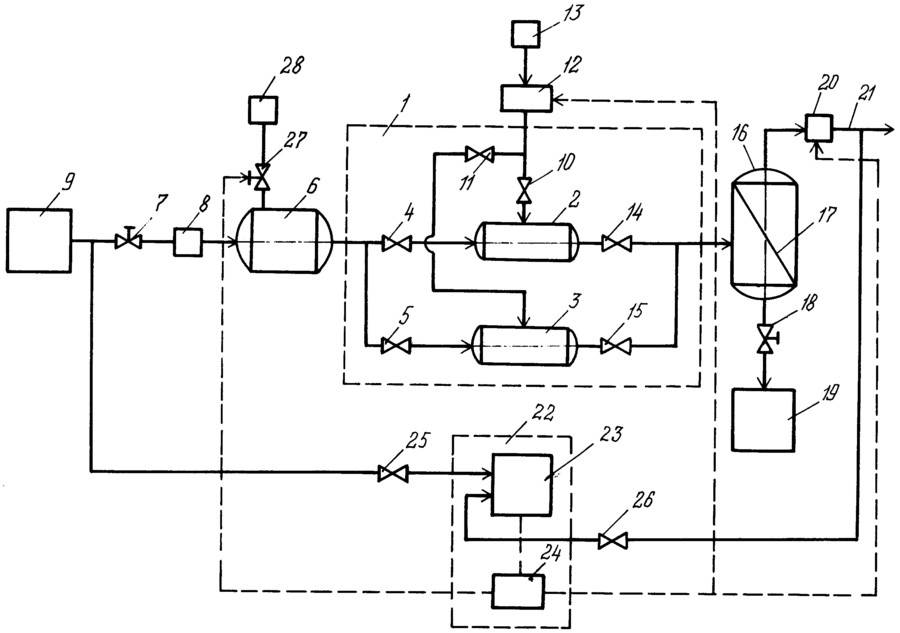

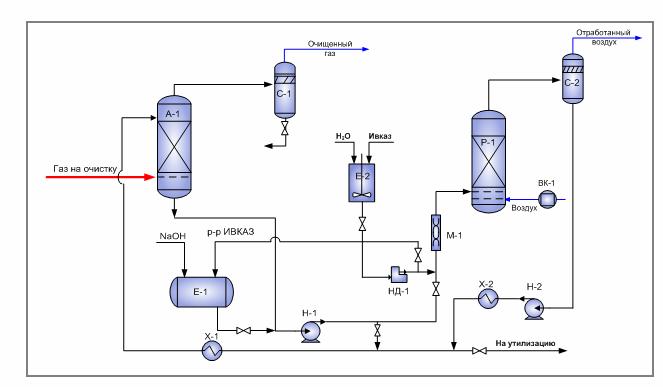

Мембранска метода пречишћавања гаса

Тренутно, једна од технолошки најнапреднијих метода одсумпоравања гаса је мембранска.Ова метода чишћења омогућава не само да се отарасе киселих нечистоћа, већ и да се истовремено осуши, скине напојни гас и уклони инертне компоненте из њега. Мембранско гасно одсумпоравање се користи када није могуће уклонити емисије сумпора традиционалнијим методама.

Технологија одсумпоравања мембранског гаса не захтева значајна капитална улагања, као и импресивне трошкове инсталације. Ови уређаји су јефтинији и за употребу и за одржавање. Главне предности одсумпоравања мембранског гаса укључују:

- нема покретних делова. Захваљујући овој особини, инсталација ради на даљину и аутоматски, без људске интервенције;

- ефикасан распоред обезбеђује минимизацију тежине и површине, што ове уређаје чини веома популарним на оффсхоре платформама;

- дизајн, осмишљен до најситнијих детаља, омогућава одсумпоравање и ослобађање угљоводоника у највећој могућој мери;

- мембранско одсумпоравање гасова обезбеђује регулисане параметре комерцијалног производа;

- једноставност монтажних радова. Цео комплекс је постављен на једном оквиру, што му омогућава да се укључи у технолошку шему за само неколико сати.

Хемисорпционо чишћење гаса

Главна предност процеса хемисорпције је висок и поуздан степен пречишћавања гаса од киселих компоненти уз ниску апсорпцију угљоводоничних компоненти сировог гаса.

Као хемисорбенти се користе каустични натријум и калијум, карбонати алкалних метала и најчешће алканоламини.

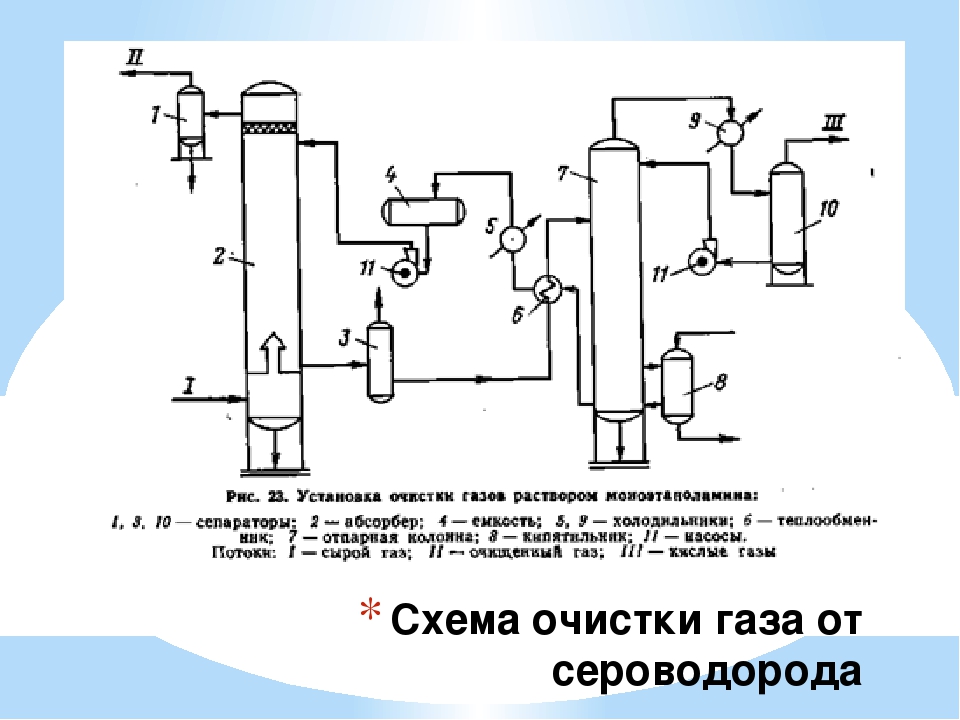

Чишћење гаса растворима алканоламина

Амин процеси се користе у индустрији од 1930. године, када је у САД први пут развијена и патентирана шема фабрике амина са фенилхидразином као апсорбентом.

Процес је побољшан коришћењем водених раствора алканоламина као чистача. Алканоламини, као слабе базе, реагују са киселим гасовима Х2С и ЦО2, због чега се гас пречишћава. Добијене соли се лако разлажу када се засићени раствор загреје.

Најпознатији етаноламини који се користе у процесима пречишћавања гаса из Х2С и ЦО2 су: моноетаноламин (МЕА), диетаноламин (ДЕА), триетаноламин (ТЕА), дигликоламин (ДГА), диизопропаноламин (ДИПА), метилдиетаноламин (МДЕА).

До сада су се у индустрији, у постројењима за третман киселих гасова, као апсорбент углавном користили моноетаноламин (МЕА) и диетаноламин (ДЕА). Међутим, последњих година постоји тренд да се МЕА замени ефикаснијим апсорбентом, метилдиетаноламином (МДЕА).

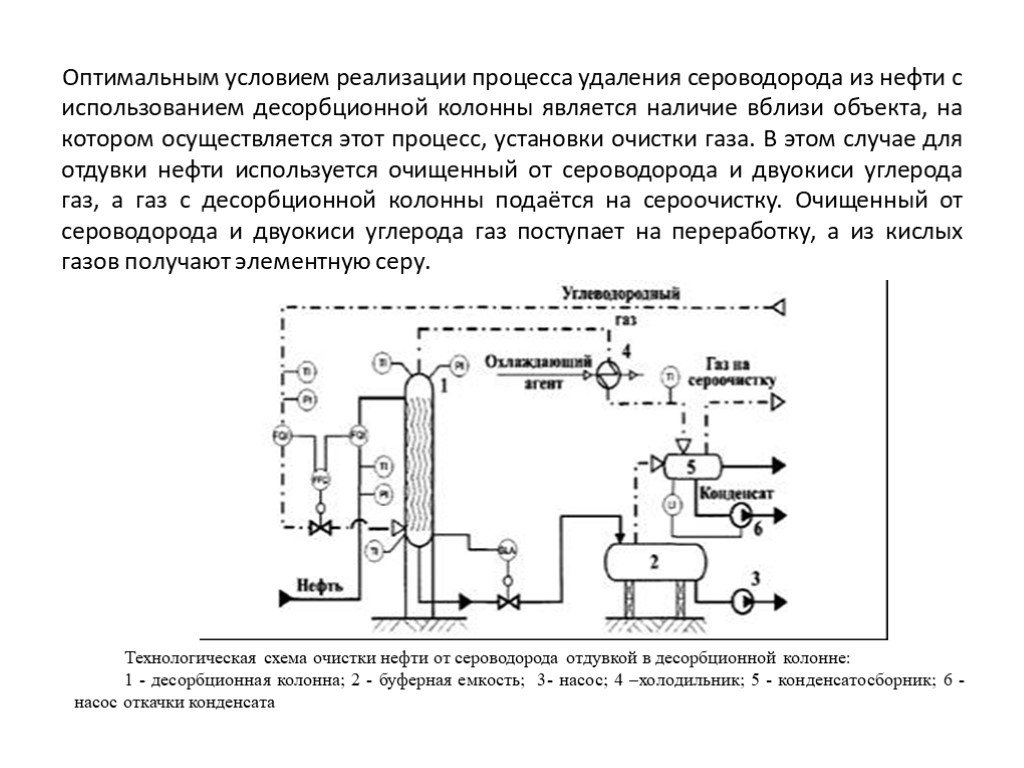

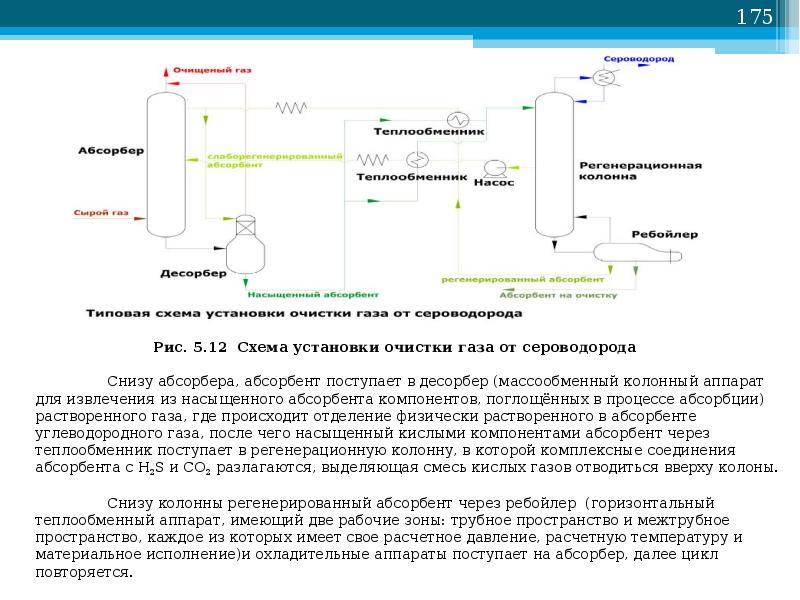

На слици је приказана главна једнопроточна шема чишћења апсорпционих гасова растворима етаноламина. Гас који се доводи за пречишћавање пролази узлазним током кроз апсорбер ка току раствора. Раствор засићен киселим гасовима са дна апсорбера се загрева у измењивачу топлоте регенерисаним раствором из десорбера и доводи до врха десорбера.

Након делимичног хлађења у измењивачу топлоте, регенерисани раствор се додатно хлади водом или ваздухом и доводи до врха апсорбера.

Кисели гас из стрипера се хлади да би кондензовала водену пару. Рефлукс кондензат се непрекидно враћа у систем да би се одржала жељена концентрација раствора амина.

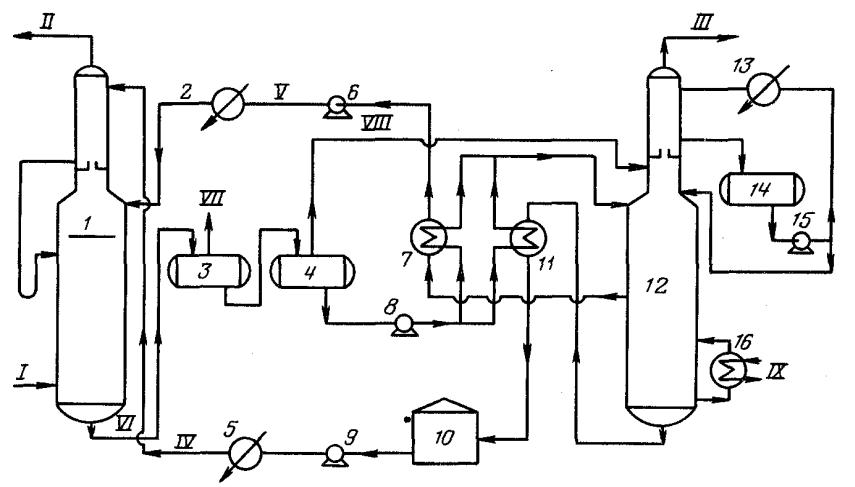

Алкалне (карбонатне) методе пречишћавања гасова

Употреба аминских раствора за чишћење гасова са ниским садржајем Х2С (мање од 0,5% вол.) и висок ЦО2 до Х2С се сматра ирационалним, пошто садржај Х2С у регенерационим гасовима је 3–5% вол. Готово је немогуће добити сумпор из оваквих гасова у типичним постројењима и морају се спаљивати, што доводи до загађења атмосфере.

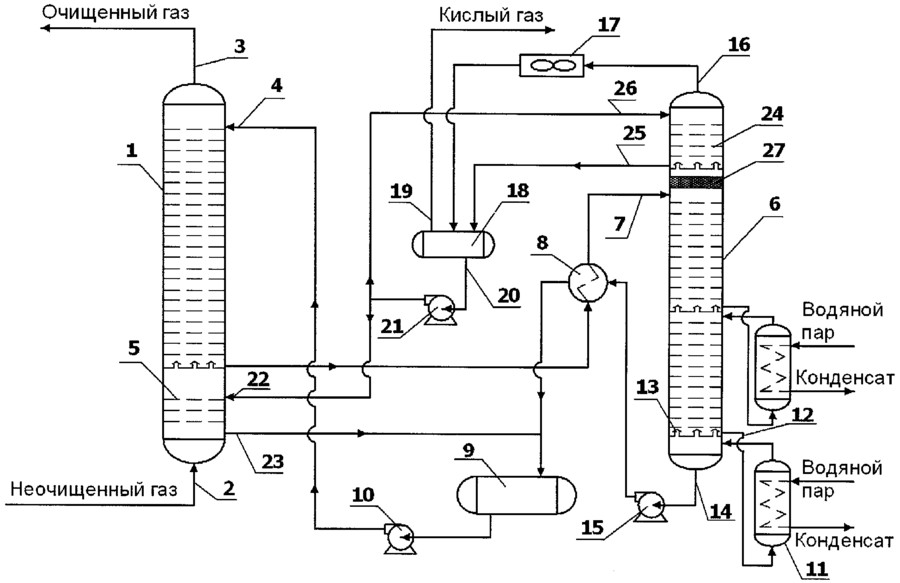

За пречишћавање гасова који садрже мале количине Х2С и ЦО2, у индустрији се користе алкалне (карбонатне) методе чишћења. Употреба алкалних раствора (карбоната) као апсорбера повећава концентрацију Х2С у регенерационим гасовима и поједностављује распоред постројења за сумпор или сумпорну киселину.

Индустријски процес алкалног пречишћавања природног гаса има следеће предности:

- фино пречишћавање гаса од главних једињења која садрже сумпор;

- висока селективност према водоник-сулфиду у присуству угљен-диоксида;

- висока реактивност и хемијска отпорност апсорбера;

- доступност и ниска цена апсорбера;

- ниски оперативни трошкови.

Употреба метода чишћења алкалних гасова је такође препоручљива у теренским условима за чишћење малих количина напојног гаса и са малим садржајем Х у гасу.2С.

сврха

Јединице за производњу сумпора претварају Х2С садржан у токовима киселих гасова из постројења за добијање амина и постројења за неутрализацију кисело-алкалних ефлуента у течни сумпор. Клаусов процес у два или три корака обично опоравља преко 92% Х2С као елементарни сумпор.

Већина рафинерија захтева више од 98,5% поврата сумпора, тако да трећа Клаусова фаза ради испод тачке росе сумпора. Трећа фаза може садржати селективни оксидациони катализатор, у супротном јединица за производњу сумпора мора да садржи накнадно сагоревање остатака гаса. Постаје све популарније дегазовање добијеног растопљеног сумпора. Велике компаније нуде власничке процесе који дегазирају растопљени сумпор до 10-20 теж. ппм Х2С.

Предности и мане

Предности

- Једноставност технолошког дизајна инсталације.

- Уклањање Х2С из гасова сагоревања, што омогућава усклађеност са еколошким стандардима предузећа.

Корозија цевовода у постројењу за добијање сумпора

Корозија цевовода у постројењу за добијање сумпора

Недостаци

- Ненамерна кондензација и акумулација сумпора може довести до проблема као што су ометање протока процесног гаса, зачепљење чврстим сумпором, пожар и оштећење опреме.

- Вишак понуде сумпора на тржишту у односу на његову потражњу.

- Корозија и контаминација опреме услед присуства амонијака, Х2С, ЦО2 могуће стварање сумпорне киселине.

Избор упијајућег средства за процес чишћења

Жељене карактеристике упијача су:

- потреба за уклањањем водоник сулфида Х2С и друга једињења сумпора.

- апсорпција угљоводоника треба да буде ниска.

- Притисак паре упијача мора бити низак да би се минимизирао губитак апсорбента.

- реакције између растварача и киселих гасова морају бити реверзибилне да би се спречила деградација апсорбента.

- апсорбент мора бити термички стабилан.

- уклањање продуката разградње треба да буде једноставно.

- упијање киселог гаса по јединици циркулишућег апсорбента треба да буде високо.

- потреба за топлотом за регенерацију или уклањање апсорбента треба да буде ниска.

- апсорбент мора бити неагресиван.

- упијач не сме да се пени у апсорберу или десорберу.

- пожељно је селективно уклањање киселих гасова.

- апсорбент мора бити јефтин и лако доступан.

Нажалост, не постоји ниједан апсорбент који има све жељене карактеристике. Ово захтева избор апсорбента који је најпогоднији за третирање одређене мешавине киселих гасова из различитих доступних апсорбената. Мешавине киселог природног гаса се разликују у:

- садржај и однос Х2С и ЦО2

- садржај тешких или ароматичних једињења

- садржај ЦОС, ЦС2 и меркаптана

Док се кисели гас првенствено третира апсорбентима, за благе киселе гасове може бити економичније користити упијајуће апсорбенте или чврста средства. У таквим процесима, једињење хемијски реагује са Х2С и троши се током процеса чишћења, што захтева периодичну замену компоненте за чишћење.

Процесна хемија

Основне реакције

Процес се састоји од вишестепене каталитичке оксидације водоник сулфида према следећој општој реакцији:

2Х2С+О2 → 2С+2Х2О

Цлаусов процес укључује сагоревање једне трећине Х2С са ваздухом у реакторској пећи да би се формирао сумпор диоксид (СО2) према следећој реакцији:

2Х2С+3О2 → 2СО2+2Х2О

Преостале несагореле две трећине водоник сулфида пролазе кроз Клаусову реакцију (реакција са СО2) да би се формирао елементарни сумпор на следећи начин:

2Х2С+СО2 ←→ 3С + 2Х2О

Нежељене реакције

Производња гаса водоника:

2Х2С→С2 + 2Х2

ЦХ4 + 2Х2О→ЦО2 + 4Х2

Формирање карбонил сулфида:

Х2С+ЦО2 → С=Ц=О + Х2О

Формирање угљен-дисулфида:

ЦХ4 + 2С2 → С=Ц=С + 2Х2С

Главне предности мембране из НПК "Грасис" и обим њене примене

Метода одсумпоравања гаса Грасис избегава непотребне финансијске трошкове. Иновативни производ се разликује од аналога:

- конфигурација шупљих влакана;

- фундаментално нови редослед компоненте брзине продирања компоненти гасне смеше;

- повећана хемијска отпорност на већину компоненти тока угљоводоника;

- одлична селективност.

У технолошком процесу припреме природног и пратећег нафтног гаса све нечистоће које се уклањају се концентришу у нискоградном току, док пречишћени гас који испуњава прописане стандарде излази са скоро истим притиском као на улазу.

Основна намена угљоводоничне мембране коју је развила наша компанија је одсумпоравање гасова. Али то су далеко од свих примена нашег иновативног производа. Уз то, можете:

- решавају многе еколошке проблеме елиминисањем спаљивања гаса, односно свођењем на нулу штетних емисија које загађују животну средину;

- припрема, сушење и коришћење гаса директно у производним објектима;

- обезбедити потпуну независност уређаја од транспортних шема, инфраструктурних објеката, као и од носилаца енергије. Добијени гас се може користити као гориво у гаснотурбинским електранама, котларницама, као и за грејање свлачионица. Нема потребе да се увезени угаљ троши за загревање воде и загревање простора, ако има гаса;

- уклонити сумпор, осушити и припремити гас за снабдевање магистралним гасоводима (стандарди СТО Газпром 089-2010);

- уштеде материјалних средстава као резултат оптимизације технолошких процеса.

НПК Грасис може сваком Купцу понудити оптимално инжењерско решење задатка, узимајући у обзир параметре улазних токова напојног гаса, захтеве за степеном одсумпоравања, тачку росе за воду и угљоводонике, запремину комерцијалног производа и његову саставни састав.

Закључци и користан видео на тему

Следећи видео ће вас упознати са специфичностима екстракције водоник-сулфида из пратећег гаса који заједно са нафтом производи нафтна бушотина:

Инсталација за пречишћавање плавог горива од водоник-сулфида са производњом елементарног сумпора за даљу прераду биће представљена видео снимком:

Аутор овог видеа ће вам рећи како да се решите биогаса из водоник-сулфида код куће:

Избор методе пречишћавања гаса првенствено је усмерен на решавање конкретног проблема. Извођач има два пута: да следи проверени образац или да преферира нешто ново. Ипак, главна смерница би ипак требало да буде економска изводљивост уз одржавање квалитета и постизање жељеног степена обраде.