- КРИТЕРИЈУМИ И ГРАНИЦЕ ЗА СИГУРНО ДРЖАВАЊЕ

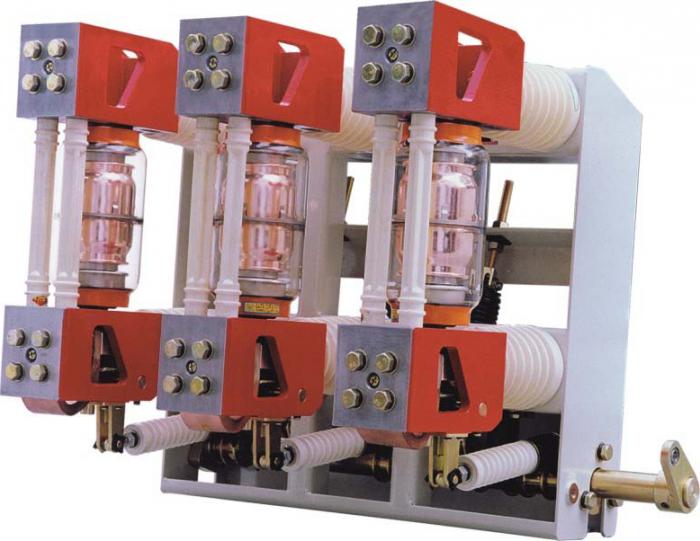

- Технологија вакуумског прекидача.

- Историјат вакуумских прекидача

- Најчешћи модели

- Укључивање прекидача

- Историја стварања

- Уређај и дизајн ваздушног прекидача

- Каква је ситуација данас?

- Термостатски сифони за пару (капсуларни)

- Обим примене

- Принцип рада

- Спецификације уређаја

КРИТЕРИЈУМИ И ГРАНИЦЕ ЗА СИГУРНО ДРЖАВАЊЕ

Климатска верзија и категорија постављања У2 према ГОСТ 1550, услови рада у овом случају:

- највећа надморска висина до 3000 м;

- претпоставља се да је горња радна вредност температуре амбијенталног ваздуха у расклопном уређају (КСО) плус 55°Ц, ефективна вредност температуре амбијенталног ваздуха расклопног уређаја и КСО је плус 40°Ц;

- доња радна вредност температуре околног ваздуха је минус 40°С;

- горња вредност релативне влажности ваздуха 100% на плус 25°С;

- околина је неексплозивна, не садржи гасове и паре штетне за изолацију, није засићена проводљивом прашином у концентрацијама које смањују параметре електричне чврстоће изолације прекидача.

Радни положај у простору - било који. За верзије 59, 60, 70, 71 - база доле или горе.Прекидачи су пројектовани за рад у операцијама "О" и "Б" иу циклусима О - 0,3 с - ВО - 15 с - ВО; О - 0,3 с - ВО - 180 с - ВО.

Параметри помоћних контаката прекидача дати су у табели 3.1.

У погледу отпорности на спољне механичке факторе, прекидач одговара групи М 7 према ГОСТ 17516.1-90, док је прекидач у функцији када је изложен синусоидним вибрацијама у фреквенцијском опсегу (0,5 * 100) Хз са максималном амплитудом убрзања. од 10 м/с2 (1 к) и вишеструки удари са убрзањем од 30 м/с2 (3 к).

Табела 3.1 - Параметри помоћних контаката прекидача

| бр. п / стр | Параметар | Оцењена вредност |

| 1 | 2 | 3 |

| 1 | Максимални радни напон, В (АЦ и ДЦ) | 400 |

| 2 | Максимална склопна снага у ДЦ колима при т=1 мс, В | 40 |

| 3 | Максимална склопна снага у АЦ колима | 40 |

| 4 | Максимална пролазна струја, А | 4 |

| 5 | Испитни напон, В (ДЦ) | 1000 |

| 6 | Отпор контакта, µОхм, не више | 80 |

| 7 | Преклопни ресурс при максималној струји прекида, Б-О циклуси | 106 |

| 8 | Механички век, В-О циклуси | 106 |

Слика 3.1

Прекидачи испуњавају захтеве ГОСТ687, ИЕЦ-56 и спецификације ТУ У 25123867.002-2000 (као и ИТЕА 674152.002 ТУ; ТУ У 13795314.001-95).

Зависност уклопног века прекидача од величине прекинуте струје приказана је на сл. 3.1.

Прекидачи испуњавају захтеве ГОСТ 687, ИЕЦ-56 и спецификације ТУ У 25123867.002-2000 (као и ИТЕА 674152.002 ТУ; ТУ У 13795314.001-95).

Зависност уклопног века прекидача од величине прекинуте струје приказана је на сл. 3.1.

Технологија вакуумског прекидача.

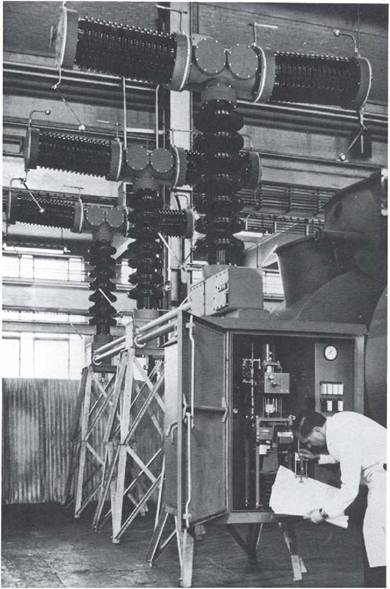

Главна хоризонтална линија покривања у "чистој соби". ВИЛ, Финцхлеи, 1978.

Производња вакуумских лучних жлебова одвија се у специјалним инсталацијама користећи савремене технологије - "чиста соба", вакуумске пећи итд.

Радионица за вакуумске прекидаче у Јужној Африци, 1990

Производња вакуумске коморе је високотехнолошки производни процес. Након монтаже, коморе прекидача се стављају у вакуумску пећницу, где су херметички затворене.

Четири главне тачке у производњи вакуумског лука:

- пуни вакуум

- детаљан прорачун електричних параметара.

- систем контроле лука

- материјал контакт групе

Четири кључне тачке у производњи вакуумских прекидача:

1. савршен укупни квалитет израде уређаја.

2. тачан прорачун електромагнетних параметара уређаја. У случају грешака у дизајну уређаја могуће су електромагнетне сметње између растављача.

3. механизам. Неопходно је обезбедити кратак ход механизма и низак ниво потрошње енергије. На пример, при преласку на 38кВ, потребан ход механизма је 1/2″, а истовремено потрошња енергије не прелази 150 Ј.

4. Савршено заптивени шавови за заваривање.

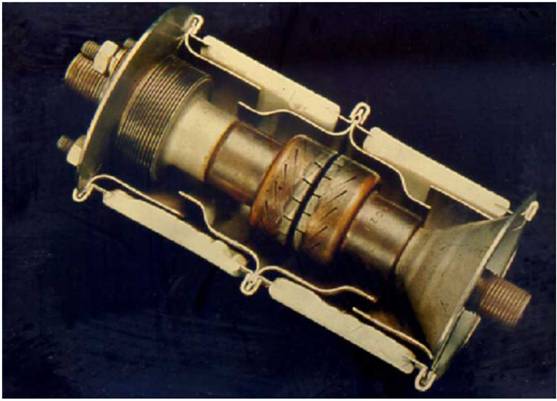

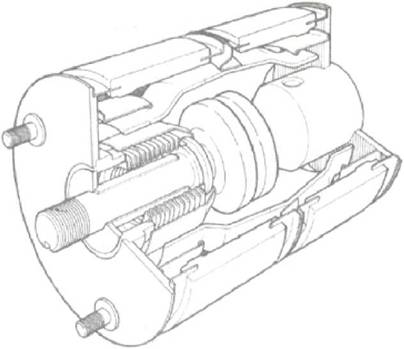

Уређај класичног вакуумског лучног отвора.

лучни отвор В8 15 кВ (пречник 4 1/2″). Раних 70-их.

Фотографија приказује главне компоненте дизајна вакуумског лука.

Контрола електричног лука: радијално магнетно поље.

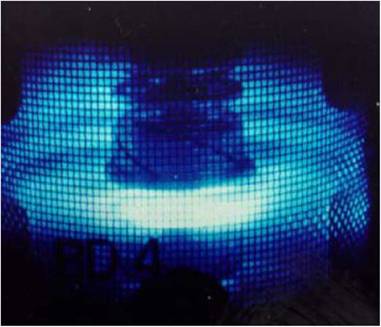

Оквир за снимање велике брзине (5000 кадрова у секунди).

бреакер пад. пречника 2”.

Радијално магнетно поље

31.5кАрмс 12кВрмс.

Овај процес настаје услед самоиндукције радијалног магнетног поља (вектор поља је усмерен дуж радијалног правца), што ствара померање лука преко електричног контакта, уз смањење локалног загревања контактне плоче. Материјал контаката мора бити такав да се електрични лук слободно креће по површини. Све ово омогућава имплементацију склопних струја до 63 кА.

Контрола лука: аксијално магнетно поље.

Оквир за снимање велике брзине (9000 кадрова у секунди).

Слика аксијалног магнетног поља

40кАрмс 12кВрмс

Процес који користи самоиндукцију магнетног поља дуж осе електричног лука не дозвољава да се лук смањи и штити контактну подлогу од прегревања, уклањајући вишак енергије. У овом случају, материјал контактне површине не би требало да доприноси кретању лука дуж контактне површине. Постоји могућност у индустријским условима да се изврши пребацивање струја преко 100 кА.

Електрични лук у вакууму је материјал контактних група.

Оквир за снимање велике брзине (5000 кадрова у секунди).

Слика јастучића пречника 35 мм.

Радијално магнетно поље.

20кАрмс 12кВрмс

Када се контакти отворе у вакууму, метал испарава са контактних површина, чиме се формира електрични лук. У овом случају, својства лука се мењају у зависности од материјала од којег су направљени контакти.

Препоручени параметри контактних плоча:

| Волтажа | производ | Захтеви |

| 1,2-15 кВ | контактор | Минимални праг искључења < 0,5 А |

| 15-40 кВ | прекидач | висока диелектрична чврстоћа – (до 200 кВ на 12 мм) |

| 132 кВ и више | прекидач | веома висока диелектрична чврстоћа – (до 800 кВ на 50 мм) |

материјала

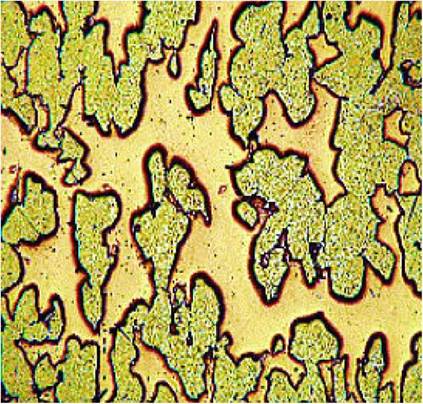

Мицрограпх.

У почетку је за производњу контактних плоча коришћена легура бакра и хрома. Овај материјал је развио и патентирао Енглисх Елецтриц 1960-их. Данас је то најкоришћенији метал у производњи вакуумских лучних жлебова.

Принцип рада механизма.

Механизам вакуумских прекидача је дизајниран на такав начин да количина енергије која се троши на пребацивање не игра никакву улогу - постоји једноставно померање контаката. Типично аутоматско поновно затварање захтева 150-200 џула енергије за контролу, за разлику од гасно изолованог главног прекидача коме је потребно 18.000-24.000 џула за једну промену. Ова чињеница је омогућила употребу трајних магнета у раду.

Магнетни погон.

Принцип рада магнетног погона

Фаза мировања Фаза кретања је модел кретања.

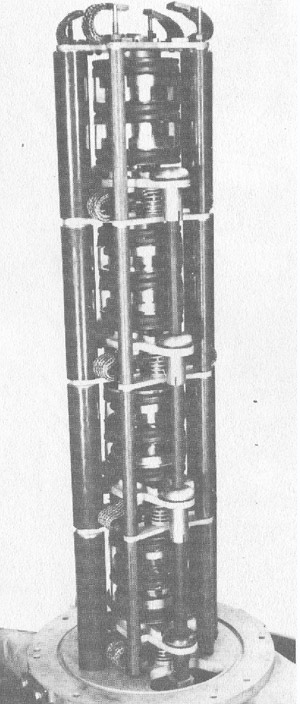

Историјат вакуумских прекидача

50. Историја развоја: како је све почело ...

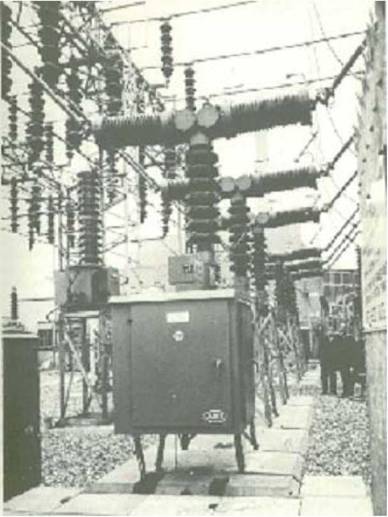

Један од првих високонапонских прекидача главне електричне мреже. На фотографији се види 132 кВ АЕИ, вакуумски прекидач који ради у Вест Хему у Лондону од 1967. Овај, као и већина сличних уређаја, био је у функцији до 1990-их.

Историјат развоја: 132кВ ВГЛ8 вакуумски прекидач.

- резултат заједничког развоја ЦЕГБ-а (Централ Повер Боард - главног снабдевача електричном енергијом у Енглеској) и компаније Генерал Елецтриц.

- првих шест уређаја пуштено је у рад у периоду 1967 - 1968. године.

- напон се дистрибуира помоћу паралелно повезаних кондензатора и сложеног покретног механизма.

- свака група је заштићена порцеланским изолатором и под притиском је гасом СФ6.

Конфигурација вакуумског прекидача "Т" са четири вакуумска лучна отвора у свакој групи - редом, серија од 8 вакуумских лучних жлебова је повезана по фази.

Историја рада ове машине:

— непрекидна операција у Лондону 30 година. Деведесетих година прошлог века је повучен из употребе као непотребан и демонтиран.

- вакуумски прекидачи овог типа су коришћени до 1980-их у електрани Тир Џон (Велс), након чега су, као резултат реконструкције мреже, демонтирани у Девону.

Историја развоја: проблеми 60-их.

Истовремено, заједно са развојем високонапонских вакуумских прекидача, производне компаније су промениле своје уљне и ваздушне прекидаче у СФ6 прекидаче. СФ6 прекидачи су били једноставнији и јефтинији за рад из следећих разлога:

- употреба 8 вакуумских прекидача по фази у високонапонским вакуумским прекидачима захтева сложен механизам који обезбеђује истовремени рад 24 контакта у групи.

- употреба постојећих уљних прекидача није била економски изводљива.

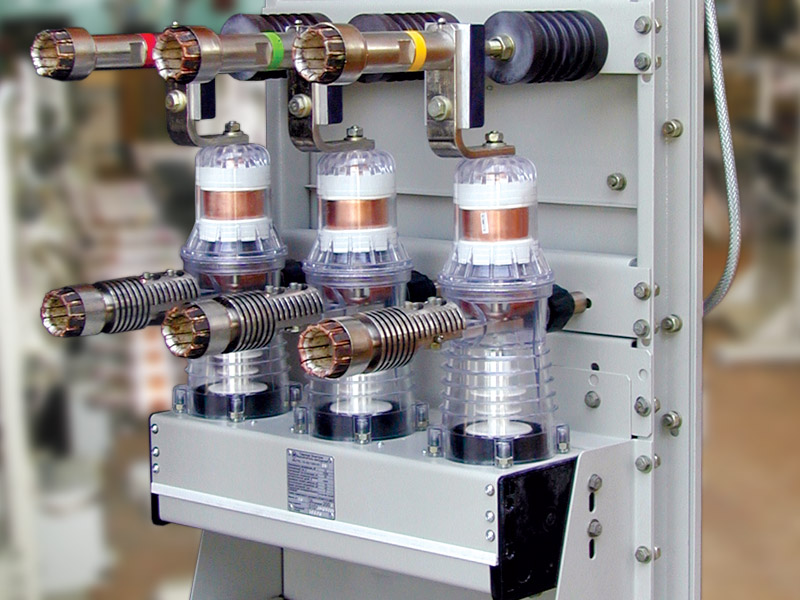

Вакуумски прекидач.

Вакумски прекидачи су прво користили вакуумске прекидаче серије В3, а касније серије В4.

Вакумски лукови серије В3 су првобитно развијени за употребу у трофазним дистрибутивним мрежама, са напоном од 12 кВ. Ипак, успешно су коришћени у електричним вучним круговима електричних локомотива и прикључцима у "праву пута" - у монофазним мрежама, напона од 25 кВ.

Уређај за вакуумски прекидач:

Вакумски прекидач се састоји од главне коморе од 7/8″ (22,2 мм) и додатне коморе од 3/8″ (9,5 мм) за рад контактних опруга.

— просечна брзина затварања коморе је 1-2 м/сец.

– просечна брзина отварања коморе – 2-3 м/сец.

Дакле, која су питања решили произвођачи вакуумских високонапонских прекидача 60-их година?

Прво, прекидачки напон првих вакуумских прекидача је ограничен на 17,5 или 24 кВ.

Друго, тадашња технологија захтевала је велики број узастопних вакуумских лукова. То је, заузврат, подразумевало употребу сложених механизама.

Други проблем је био што је производња вакуумских апарата за гашење лука тог времена била дизајнирана за велике количине продаје. Развој високо специјализованих уређаја није био економски изводљив.

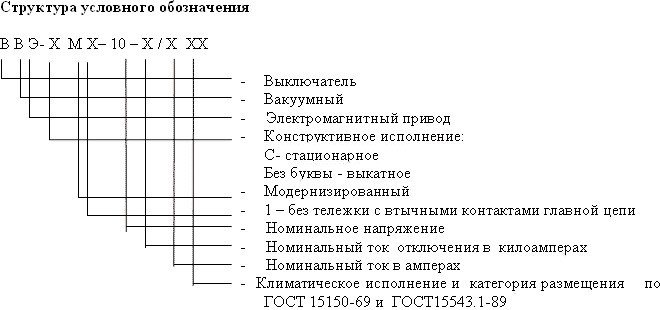

Најчешћи модели

Ево неких од најчешћих модела ВВЕ-М-10-20, ВВЕ-М-10-40, ВВТЕ-М-10-20, а слика показује како их дешифровати и структура легенде, пошто модели могу да садрже до 10–12 слова и бројева у свом називу. Скоро сви су замене за застареле уљне прекидаче, а могу да раде и за пребацивање АЦ и ДЦ кола.

Постављање, уградња и пуштање у рад високонапонских вакуумских прекидача је мукотрпан процес од којег директно зависи сав даљи рад електроенергетског система, као и свих елемената и опреме која је на њих повезана, па је боље ставити све рад на плећима квалификованог електротехничког особља. Управљање вакуумским прекидачем мора се вршити јасно и према одређеним командама од тога зависи живот и здравље људи који раде на опреми са напајањем.

Укључивање прекидача

Почетно отворено стање контаката 1, 3 вакуумског лучног отвора прекидача обезбеђује се дејством на покретни контакт 3 опруге за отварање 8 кроз вучни изолатор 4. Када се примени сигнал „УКЉУЧЕНО“, струјно коло Контролна јединица прекидача генерише напонски импулс позитивног поларитета, који се примењује на калемове 9 електромагнета. Истовремено, у процепу магнетног система појављује се електромагнетна сила привлачења, која, повећавајући се, савладава силу опруга искључења 8 и преднапрезања 5, услед чега под утицајем разлике у овим силама, арматура електромагнета 7 заједно са вучним изолаторима 4 и 2 у тренутку 1 почиње да се креће у смеру фиксног контакта 1, при чему притиска опругу за отварање 8.

Након затварања главних контаката (време 2 на осцилограмима), арматура електромагнета наставља да се креће нагоре, додатно сабијајући опругу предоптерећења 5. Кретање арматуре се наставља све док радни зазор у електромагнетном магнетном систему не постане једнак нули (време 2а на осцилограмима).Даље, прстенасти магнет 6 наставља да складишти магнетну енергију неопходну за држање прекидача у затвореном положају, а калем 9, када достигне време 3, почиње да се искључује, након чега се погон припрема за операцију отварања. Дакле, прекидач постаје на магнетној брави, тј. контролна снага за држање контаката 1 и 3 у затвореном положају се не троши.

У процесу укључивања прекидача, плоча 11, која је укључена у прорез осовине 10, ротира ову осовину, померајући перманентни магнет 12 који је на њој инсталиран и обезбеђујући рад реед прекидача 13, који комутирају спољашње помоћна кола.

Историја стварања

Први развој вакуумских прекидача започет је 30-их година КСКС века, садашњи модели су могли да искључују мале струје на напонима до 40 кВ. Тих година нису створени довољно моћни вакуумски прекидачи због несавршености технологије производње вакуумске опреме и, пре свега, због техничких потешкоћа које су се тада појавиле у одржавању дубоког вакуума у затвореној комори.

Морао је да се спроведе обимни истраживачки програм како би се створили поуздани радни вакуумски лукови који могу да прекину велике струје на високом напону електричне мреже. У току ових радова, отприлике до 1957. године, идентификовани су и научно објашњени главни физички процеси који се дешавају при сагоревању лука у вакууму.

Прелазак са појединачних прототипова вакуумских прекидача на њихову серијску индустријску производњу трајао је још две деценије, јер је захтевао додатна интензивна истраживања и развој у циљу, посебно, проналажења ефикасног начина за спречавање опасних уклопних пренапона који су настали услед прераног прекида рада електричне енергије. струја до њеног природног укрштања нуле, до решавања сложених проблема везаних за дистрибуцију напона и контаминације унутрашњих површина изолационих делова таложеним металним парама, проблема заштите и стварања нових високо поузданих мехова итд.

Тренутно је у свету покренута индустријска производња високопоузданих брзих вакуумских прекидача који могу да прекину велике струје у средњим (6, 10, 35 кВ) и високонапонским (до 220 кВ укључиво) електричним мрежама.

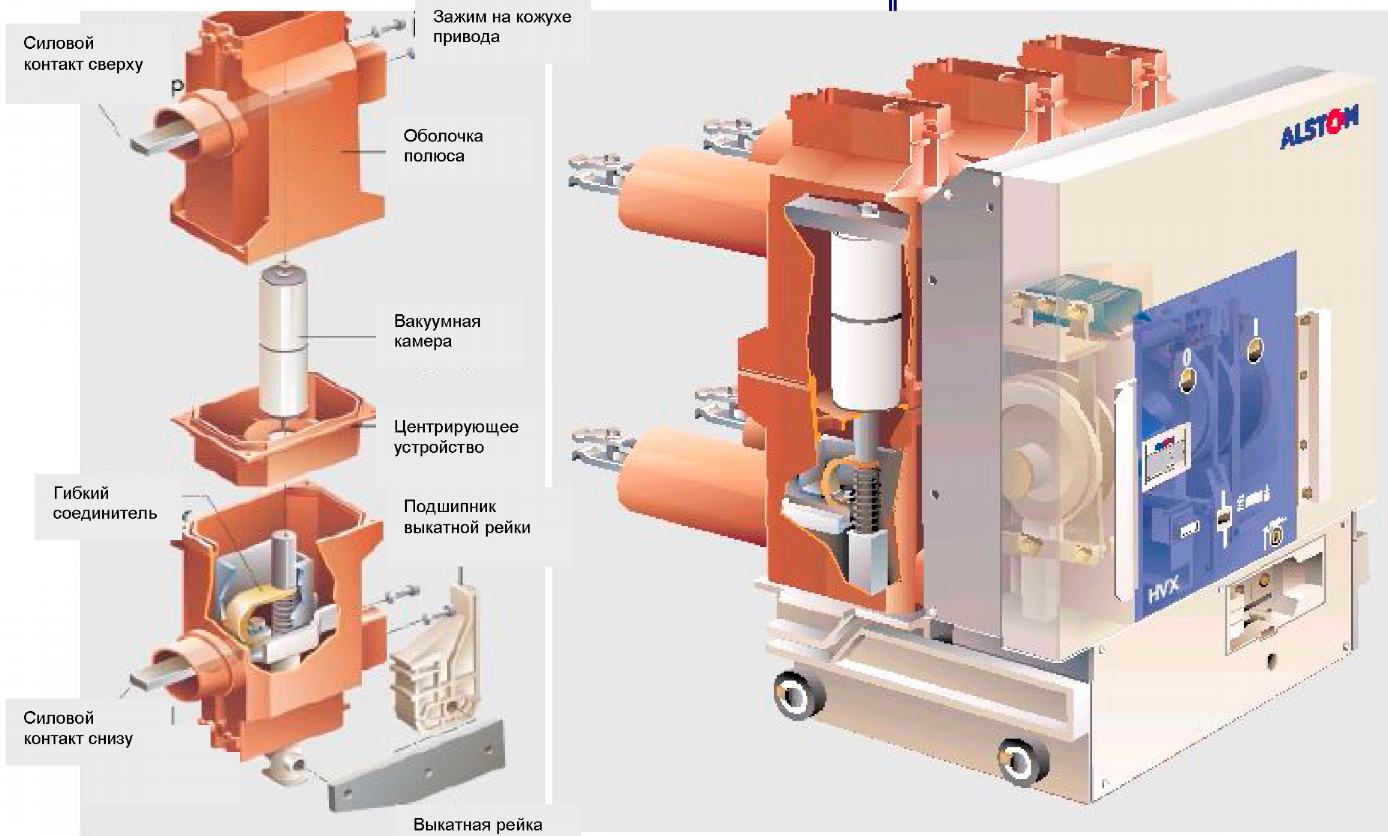

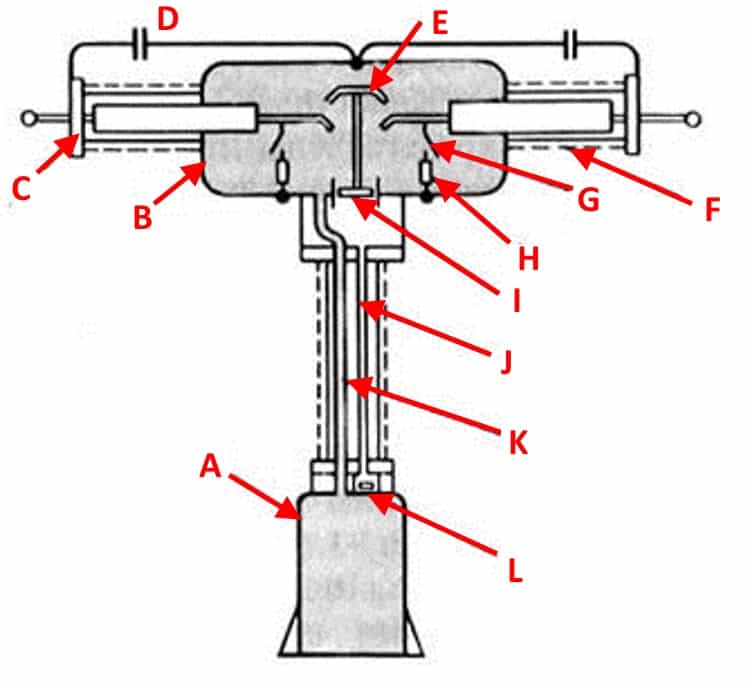

Уређај и дизајн ваздушног прекидача

Размотрите како је ваздушни прекидач постављен на примеру ВВБ прекидача за напајање, његов поједностављени структурни дијаграм је представљен у наставку.

Типичан дизајн ваздушних прекидача серије ВВБ

Ознаке:

- А - Пријемник, резервоар у који се пумпа ваздух док се не формира ниво притиска који одговара номиналном.

- Б - Метални резервоар лучног отвора.

- Ц - Крајња прирубница.

- Д - Кондензатор разделника напона (не користи се у савременим дизајнима прекидача).

- Е - Монтажна шипка покретне контакт групе.

- Ф - Порцелански изолатор.

- Г - Додатни лучни контакт за ранжирање.

- Х - Схунт отпорник.

- И - Вентил за ваздушни млаз.

- Ј - Импулсна каналска цев.

- К - Главни довод мешавине ваздуха.

- Л - Група вентила.

Као што видите, у овој серији, контактна група (Е, Г), механизам за укључивање / искључивање и вентил за дуваљку (И) су затворени у металном контејнеру (Б). Сам резервоар је напуњен мешавином компримованог ваздуха. Полови прекидача су одвојени средњим изолатором. Пошто је на пловилу висок напон, заштита потпорног стуба је од посебног значаја. Израђује се уз помоћ изолационих порцеланских "кошуља".

Смеша ваздуха се доводи кроз два ваздушна канала К и Ј. Први главни служи за пумпање ваздуха у резервоар, други ради у пулсном режиму (испоручује мешавину ваздуха када се пребацити контакте и ресетовати када затварање).

Каква је ситуација данас?

Научна достигнућа стечена у протеклих четрдесет година омогућила су да се у производњи вакуумског растављача комбинују коморе за 38 кВ и 72/84 кВ у једну. Максимални могући напон на једном растављачу данас достиже 145 кВ - самим тим, висок ниво уклопног напона и мала потрошња енергије омогућавају употребу поузданих и јефтиних уређаја.

Прекидач на фотографији лево је предвиђен за рад под напоном од 95 кВ, а на фотографији десно је предвиђен за рад под напоном од 250 кВ. Оба уређаја су исте дужине. Такав напредак је постао могућ захваљујући побољшању материјала од којих су направљене електричне контактне површине.

Проблеми који се јављају при коришћењу вакуумских прекидача на мрежама са вишим напоном:

Операција захтева физички велике димензије вакуум коморе, што подразумева смањење продуктивности и погоршање квалитета обраде самих комора.

Повећање физичких димензија уређаја повећава захтеве за обезбеђивањем заптивања самог уређаја и за контролу процеса производње.

Дугачак (дужи од 24 мм) размак између контаката утиче на способност управљања луком радијалним и аксијалним магнетним пољем, и смањује перформансе уређаја.

Материјали који се данас користе за производњу контаката дизајнирани су за средње напоне. Да бисте радили на тако великим празнинама између контаката, потребно је развити нове материјале.

Мора се узети у обзир присуство рендгенских зрака.

У вези са последњом тачком, треба напоменути још неколико чињеница:

Када је контактор искључен, нема емисије рендгенских зрака.

На средњим напонима (до 38 кВ), рендгенско зрачење је нула или занемарљиво. По правилу, у напонским прекидачима до 38 кВ, рендгенско зрачење се појављује само на испитним напонима.

Чим напон у систему порасте на 145 кВ, снага рендгенског зрачења се повећава и ту је већ потребно решавати безбедносне проблеме.

Питање са којим се сада суочавају дизајнери вакуумских прекидача је колика ће бити изложеност околном простору и како ће то утицати на полимере и електронику који се монтирају директно на сам прекидач.

Садашњост.

Вакуум високонапонски прекидач, пројектован за рад 145 кВ.

Савремени вакуумски лук.

Производња вакуумског прекидача дизајнираног за рад у мрежама од 145 кВ у великој мери поједностављује производњу вакуумског прекидача од 300 кВ. са два дисконтинуитета по фази.Међутим, такве високе вредности напона намећу своје захтеве за материјал контаката и методе контроле електричног лука. Закључци:

Технолошки је могућа индустријска производња и рад вакуумских прекидача на мрежама напона до 145 кВ.

Користећи само данас познате технологије, могуће је управљати вакуумским прекидачима на мрежама до 300-400 кВ.

Данас постоје озбиљни технички проблеми који не дозвољавају употребу вакуумских прекидача на мрежама преко 400 кВ у блиској будућности. Међутим, рад у овом правцу је у току, сврха таквог рада је производња вакуумских лучних жлебова за рад на мрежама до 750 кВ.

До данас нема великих проблема при коришћењу вакуумских лучних жлебова на главним водовима. Вакумски прекидачи, већ 30 година, успешно се користе у пренос струје на напонским мрежама до 132 кВ.

Термостатски сифони за пару (капсуларни)

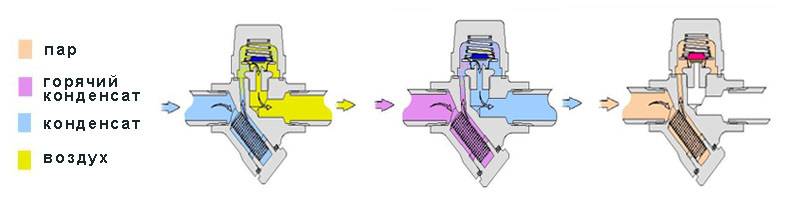

Принцип рада термостатског сифона за пару заснива се на температурној разлици између паре и кондензата.

Радни елемент термостатског сифона за пару је капсула са седиштем смештеним у доњем делу, која делује као механизам за закључавање. Капсула је фиксирана у телу сифона, а диск се налази директно изнад седишта, на излазу из сифона. Када је хладно, постоји размак између диска капсуле и седишта како би се омогућило да кондензат, ваздух и други гасови који се не могу кондензовати неометано излазе из замке.

Када се загреје, посебна композиција у капсули се шири, делујући на диск, који, када се прошири, пада на седло, спречавајући да пара изађе. Ова врста сифона за пару, поред уклањања кондензата, омогућава и уклањање ваздуха и гасова из система, односно да се користи као вентилациони отвор за парне системе. Постоје три модификације термостатских капсула које вам омогућавају да уклоните кондензат на температури од 5°Ц, 10°Ц или 30°Ц испод температуре испаравања.

Главни модели термостатских сифона: ТХ13А, ТХ21, ТХ32И, ТСС22, ТСВ22, ТХ35/2, ТХ36, ТСС6, ТСС7.

Обим примене

Ако су први модели, објављени у СССР-у, омогућавали искључивање релативно малих оптерећења због несавршености вакумске коморе и техничких карактеристика контаката, онда се савремени модели могу похвалити много отпорнијим на топлоту и издржљивијим површинским материјалом. . Ово омогућава уградњу оваквих склопних јединица у скоро све гране индустрије и народне привреде. Данас се вакуумски прекидачи користе у следећим областима:

- У електродистрибутивним инсталацијама електрана и дистрибутивних трафостаница;

- У металургији за напајање трансформатора за пећи који снабдевају опрему за производњу челика;

- У нафтној и гасној и хемијској индустрији на пумпним местима, расклопним местима и трансформаторским подстаницама;

- За рад примарних и секундарних кола вучних трафостаница у железничком саобраћају, напајање помоћне опреме и невучних потрошача;

- У рударским предузећима за напајање комбајна, багера и друге врсте тешке опреме из комплетних трафо-станица.

У било ком од горе наведених сектора привреде, вакуумски прекидачи свуда замењују застареле моделе уља и ваздуха.

Принцип рада

Вакумски прекидач (10 кВ, 6 кВ, 35 кВ - није битно) има одређени принцип рада. Када се контакти отворе, у процепу (у вакууму) струја пребацивања ствара електрично пражњење - лук. Његово постојање је подржано испаравањем метала са површине самих контаката у отвор са вакуумом. Плазма формирана парама јонизованог метала је проводни елемент. Одржава услове за проток електричне струје. У тренутку када крива наизменичне струје прође кроз нулу, електрични лук почиње да се гаси, а метална пара практично тренутно (за десет микросекунди) обнавља електричну снагу вакуума, кондензујући се на контактним површинама и унутрашњости лука. цхуте. У овом тренутку, напон се враћа на контакте, који су до тада већ били разведени. Ако прегрејана локална подручја остану након обнављања напона, могу постати извори емисије наелектрисаних честица, што ће изазвати квар вакуума и проток струје. Да би се то урадило, користи се контрола лука, топлотни ток се равномерно распоређује на контакте.

Вакумски прекидач, чија цена зависи од произвођача, због својих карактеристика перформанси, може уштедети значајну количину ресурса. У зависности од напона, произвођача, изолације, цене могу да се крећу од 1500 ц.у. до 10000 ц.у.

Спецификације уређаја

Уређаји који искључују оптерећење отварањем електричног кола имају различите техничке карактеристике

Сви они су важни и постају одлучујући при избору јединице погодне за куповину и њену накнадну уградњу.

Индикатор називног напона одражава радни напон електричног уређаја, за који га је првобитно дизајнирао произвођач.

Максимална вредност радног напона означава највећи могући дозвољени високи напон при којем прекидач може да ради у нормалном режиму без угрожавања његових перформанси. Обично ова цифра премашује величину називног напона за 5-20%.

Проток електричне струје, током чијег проласка ниво загревања изолационог омотача и делова проводника не омета нормалан рад система и може га издржати сви елементи неограничено време, назива се називним Тренутни. Његова вредност се мора узети у обзир при избору и куповини прекидача оптерећења.

Вредност пролазне струје дозвољених граница показује колико струје која тече кроз мрежу у режиму кратког споја може да издржи прекидач оптерећења инсталиран у систему.

Струја електродинамичког отпора одражава величину струје кратког споја, која, делујући на уређај током првих неколико периода, нема негативног утицаја на њега и ни на који начин га механички не оштећује.

Термичка отпорна струја одређује гранични струјни ниво чије дејство загревања у одређеном временском периоду не онемогућава прекидач-растављач.

Такође су веома важне техничка имплементација погона и физички параметри уређаја који одређују укупну величину и тежину уређаја.Фокусирајући се на њих, можете разумети где ће бити згодније поставити уређаје тако да раде исправно и јасно обављају своје задатке.

Међу безусловним позитивним квалитетима уређаја одговорних за искључивање оптерећења су следеће позиције:

- једноставност и доступност у производњи;

- елементарни начин рада;

- веома ниска цена готовог производа у поређењу са другим типовима прекидача;

- могућност удобног активирања/деактивирања називних струја оптерећења;

- размак између контаката видљив оку, осигуравајући потпуну сигурност било каквог рада на одлазним водовима (није потребна уградња додатног растављача);

- јефтина заштита од прекомерне струје помоћу осигурача, обично пуњених кварцним песком (тип ПКТ, ПК, ПТ).

Од минуса прекидача свих типова, најчешће се помиње могућност пребацивања само називних снага без рада са струјама у случају нужде.

Упркос ниској цени и одржавању, аутогас модули се сматрају застарелим и приликом планираног одржавања или приликом реконструкције мрежа и трафостаница намерно се замењују модернијим вакуум елементима.

Аутогас модули се обично замерају због ограниченог радног века због постепеног сагоревања унутрашњих делова који стварају гас у лучном каналу.

Међутим, овај тренутак се може потпуно решити, и то са мало новца, пошто су елементи за генерисање гаса и упарени контакти дизајнирани за апсорпцију лука веома јефтини и лако их могу заменити, не само професионалци, већ и радници са ниским квалификацијама.