- Правила складиштења

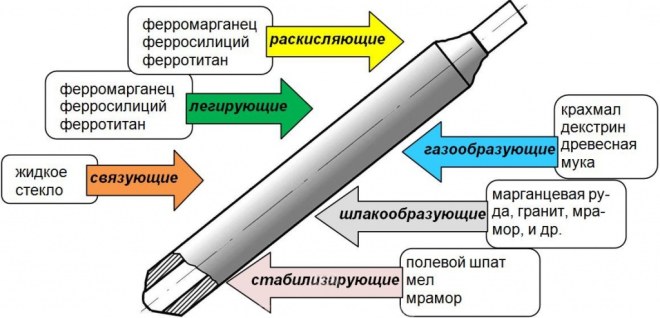

- Особине компоненти превлаке електроде

- Класификација електрода за заваривање угљеничних и нисколегираних конструкцијских челика у складу са ДИН 1913 (немачки стандард)

- Класификација челичних обложених електрода за ручно електролучно заваривање

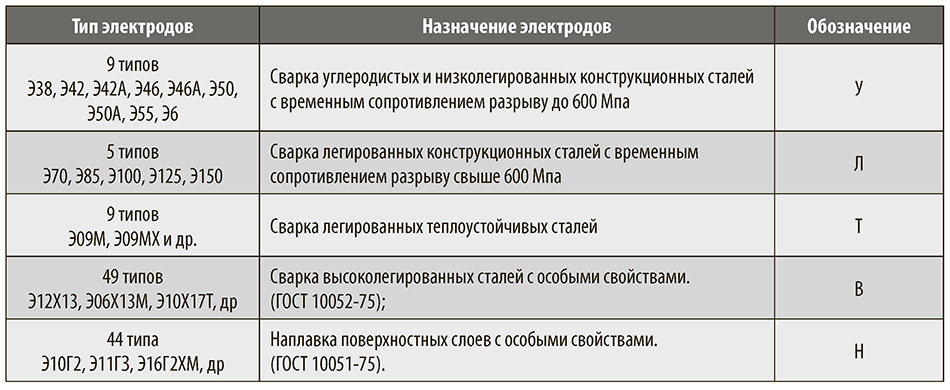

- Класификација обложених електрода у зависности од њихове намене

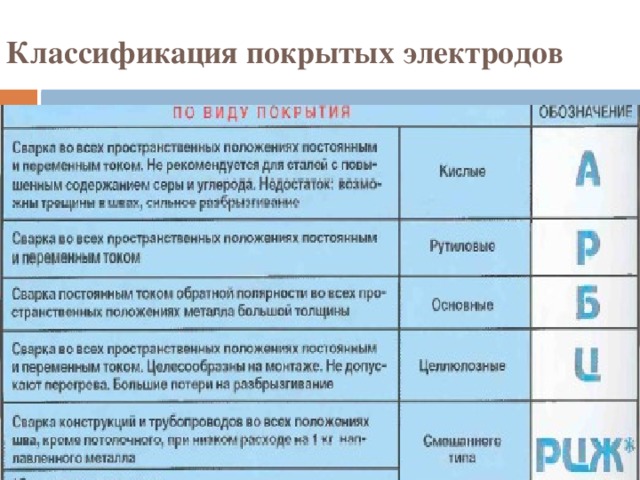

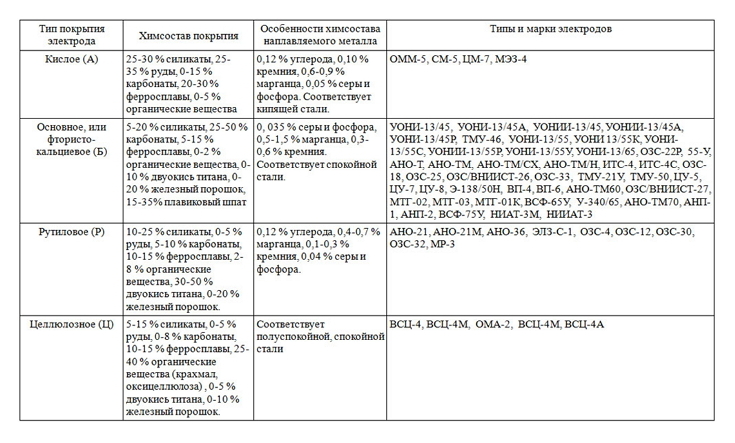

- Класификација електрода, у зависности од врсте премаза

- Класификација електрода према дебљини премаза

- Класификација електрода по квалитету

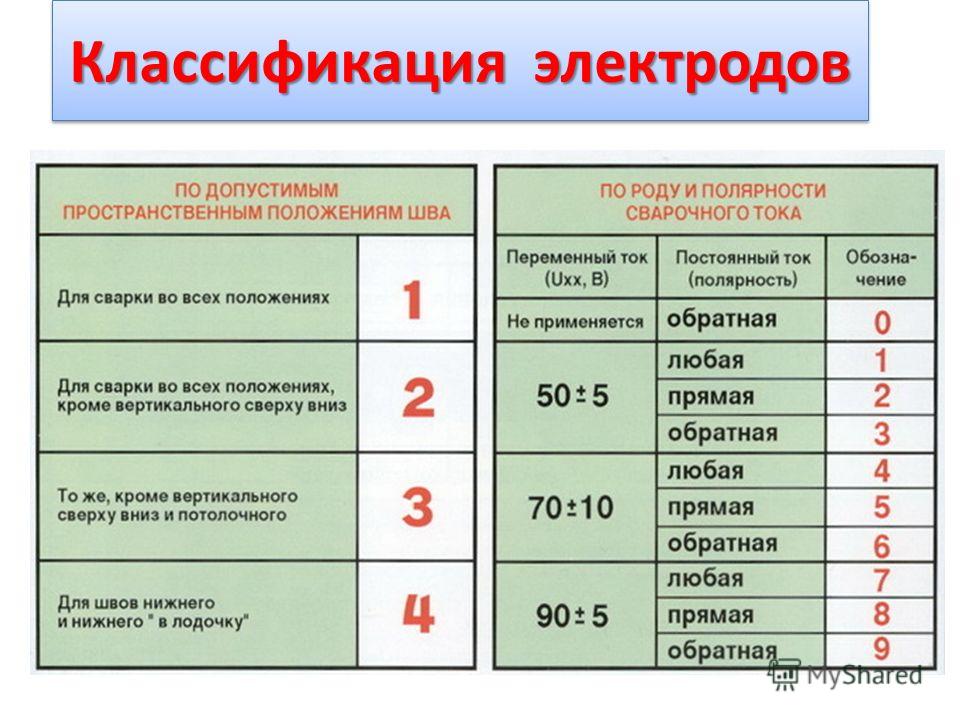

- Класификација електрода по просторном положају при заваривању

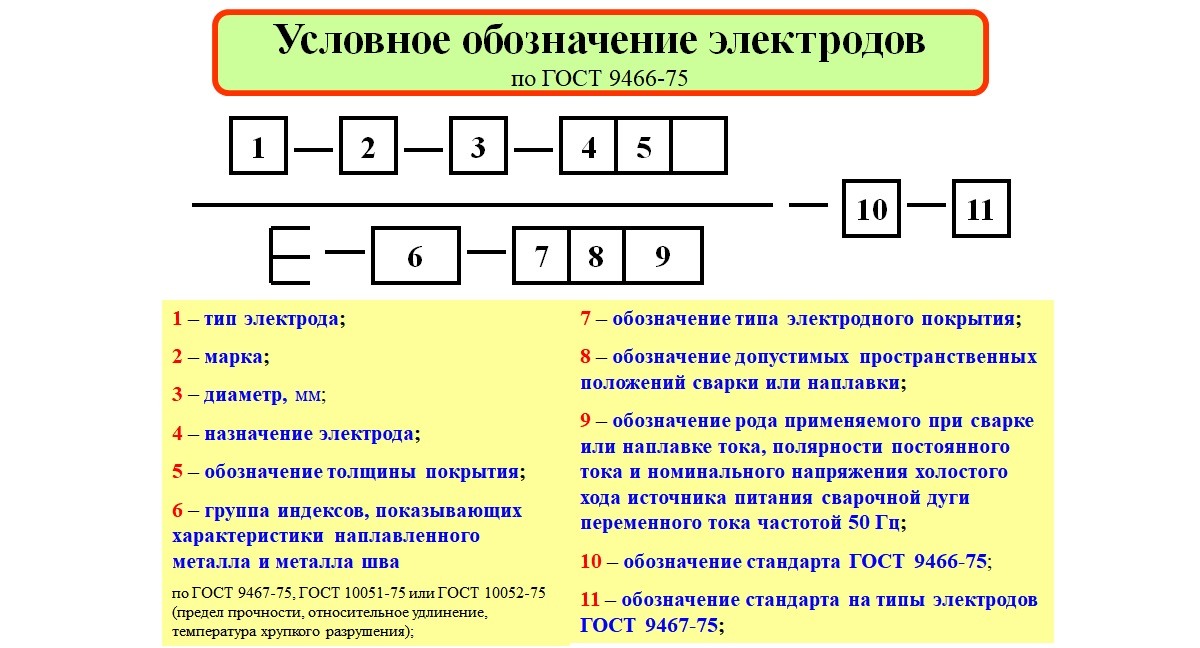

- Именилац је кодирана ознака (шифра):

- ГРУПА ИНДЕКСА КОЈИ УКАЗУЈУ КАРАКТЕРИСТИКЕ МЕТАЛА ЗАВАРА ИЛИ МЕТАЛА ЗАВАРА

- ОЗНАКА ВРСТА ПРЕМАЗА

- ОДРЕЂИВАЊЕ ДОЗВОЉЕНИХ ПРОСТОРНИХ ПОЛОЖАЈА

- ОДРЕЂИВАЊЕ КАРАКТЕРИСТИКА СТРУЈЕ ЗАВАРИВАЊА И НАПОНА НАПАЈАЊА

- СТАНДАРД ЗА СТРУКТУРУ СИМБОЛА

- СТАНДАРД ЗА ВРСТЕ ЕЛЕКТРОДА

- Коришћење различитих врста и марки алата за заваривање

- 3 Како се класификују обложене електроде?

- Опште информације

- ГОСТ

- Дешифровање

- Произвођачи

- Намена електроде

- Врсте покривености

- Оцене електрода

- Печење, сушење и складиштење

- Складиште

Правила складиштења

Да ли сте икада користили апарат за заваривање?

То је био случај! Није се догодило

Главни проблем са којим се суочавају током складиштења је висока влажност.Премаз електрода брзо апсорбује влагу, због чега постаје немогуће радити са таквим материјалом за пуњење. Једини начин да се исправи ситуација је паљење електрода за заваривање.

За ово постоје посебне пећи или преносиви канистери са грејним елементима. Код куће, паковања се препоручује да се чувају отворена (без полиетилена) на температури од 20-22 степена, релативна влажност 40-50%.

Влажне електроде могу изазвати поре на површини и унутар вара, а такође ће доћи до повећања прскања метала.

За правилан избор електрода за заваривање, морате добро разумети са којом легуром треба да радите.

Такође треба пажљиво припремити сам адитив и површине које се заварују за операцију:

- Уклоните прљавштину и рђу.

- Запалите електроде.

- Подесите исправну струју заваривања.

У зависности од технологије, могуће је рачунати на добијање шавова са карактеристикама које је навео произвођач електрода.

- Који бензин користити за моторну тестеру? Како узгајати?

- Како одабрати генератор за летњу резиденцију. Главни критеријуми и преглед најбољих модела

- Пумпна станица за летњу резиденцију. Како одабрати? Преглед модела

Особине компоненти превлаке електроде

Да би шав био квалитетан, потребне су посебне компоненте. Дакле, приликом извођења заваривачких радова, у зони заваривања потребно је осигурати стварање најпогоднијих услова за брзо и поуздано повезивање металних површина. Наводимо главне задатке које обављају електроде са посебним премазом.

Стабилизација лука

Да би лук заваривања имао максималну стабилност, електроде су обложене посебним супстанцама које имају низак потенцијал јонизације.То доводи до чињенице да је током заваривања лук засићен слободним јонима, који стабилизују процес сагоревања. Данас, премаз електроде може укључивати компоненте као што су поташа, натријум или калијум течно стакло, креда, титанијум концентрат, баријум карбонат и тако даље. Ови премази се називају јонизујућим.

Заштита подручја заваривања од атмосферских гасова

Компоненте које чине премаз електроде доприносе стварању заштитног облака који се састоји од угљен-диоксида и угљен-моноксида, а такође учествују у формирању слоја шљаке који се формира на шаву и покрива заварени базен од гасова садржаних у окружењу. ваздух. Компоненте које стварају гас укључују декстрин, целулозу, скроб, брашно за храну и друге. А шљаку формирају каолин, мермер, креда, кварцни песак, концентрат титанијума и тако даље.

Компоненте премаза електроде и њихове особине

Осим што штити завар од гасова садржаних у ваздуху, шљака помаже у смањењу брзине хлађења метала и његове накнадне кристализације, што заузврат повољно утиче на ослобађање гасова и непотребних нечистоћа из завареног метала.

Заваривање легуре метала

Легирање побољшава бројна својства шава. Главни метали који доприносе легирању су титанијум, манган, силицијум и хром.

Деоксидација топљења

Приликом заваривања веома је важно уклонити кисеоник из метала, за шта се користе посебни деоксиданти - то су супстанце које реагују са кисеоником ефикасније од гвожђа и везују га. То су титан, молибден, алуминијум или хром, додани као феролегуре у састав превлаке електроде.

Повезивање свих саставних елемената заједно

Обложеним електродама потребна је чврста веза између премаза и шипке, као и између свих саставних елемената премаза. У овом случају, главна везивна компонента је натријум силикат или течно калијум стакло. Вреди подсетити да течно стакло (у суштини силикатни лепак) такође савршено стабилизује лук заваривања, што га чини незаменљивом компонентом свих врста електрода.

Класификација електрода за заваривање угљеничних и нисколегираних конструкцијских челика у складу са ДИН 1913 (немачки стандард)

Табела 38 Ознака Структура

| Е | 43 | 00 | РР | 10 | 120 | Х | Електрода: Е4300 РР10 120Х |

| Шифра чврстоће и пластичних својстава депонованог метала | |||||||

| Ознака ударне чврстоће метала шава | |||||||

| Ознака типа премаза | |||||||

| Врста премаза, врста струје, поларитет, положај шавова при заваривању | |||||||

| Перформансе | |||||||

| Х је садржај водоника у депонованом металу мањи од 15 мл/100 г |

Табела 39. Шифра чврстоће и пластичних својстава нанесеног метала

| Индекс | Затезна чврстоћа, МПа | Граница течења, МПа | Минимално истезање, % | ||

| 0,1 | 2 | 3, 4,5 | |||

| 43 | 430—550 | ≥330 | 20 | 22 | 24 |

| 51 | 510—650 | ≥360 | 18 | 18 | 20 |

Табела 40. Симбол за ударну чврстоћу метала шава

| Индекс | Минимална температура, °Ц, при просечној енергији пуцања (КЦВ) = 28 Ј/цм2 | Други индекс | Минимална температура, °Ц, при просечној енергији пуцања (КЦВ) =47 Ј/цм2 |

| Није регулисано | Није регулисано | ||

| 1 | +20 | 1 | +20 |

| 2 | 2 | ||

| 3 | –20 | 3 | –20 |

| 4 | –30 | 4 | –30 |

| 5 | –40 | 5 | –40 |

Табела 41

| Индекс | Премазивање |

| А | Ацид Цоатингс |

| Р | Рутилни премази |

| РР | Дебеле рутилне навлаке |

| АР | Премази рутилне киселине |

| Ц | Целулозни премази |

| Р(Ц) | Рутил целулозни премази |

| РР(Ц) | Дебели рутил целулозни премази |

| Б | Основни премази |

| Б(Р) | Рутилно-базни премази |

| РР(Б) | Дебели рутилни основни премази |

Табела 42Врста премаза, индекси положаја шавова при заваривању, врста струје и поларитет

| Индекс | Положај шавова при заваривању | Врста струје и поларитет | Тип премаза |

| А2 | 1 | 5 | Кисело |

| Р2 | 1 | 5 | Рутил |

| Р3 | 2 (1) | 2 | Рутил |

| Р(Ц)3 | 1 | 2 | Рутил-целулоза |

| Ц4 | 1(а) | 0 (+) | Целулозна |

| РР5 | 2 | 2 | Рутил |

| РР(Ц)5 | 1 | 2 | Рутил-целулоза |

| РР6 | 2 | 2 | Рутил |

| РР(Ц)6 | 1 | 2 | Рутил-целулоза |

| А7 | 2 | 5 | Кисело |

| АР7 | 2 | 5 | Рутил-кисело |

| РР(Б)7 | 2 | 5 | Рутил-басиц |

| РР8 | 2 | 2 | Рутил |

| РР(Б)8 | 2 | 5 | Рутил-басиц |

| Б9 | 1(а) | 0 (+) | Главни |

| Б(Р)9 | 1(а) | 6 | Основни базиран на неосновним компонентама |

| Б10 | 2 | 0 (+) | Главни |

| Б(Р)10 | 2 | 6 | Основни базиран на неосновним компонентама |

| РР11 | 4 (3) | 5 | Рутил, продуктивност не мања од 105% |

| АР11 | 4 (3) | 5 | Рутилна киселина, продуктивност не мања од 105% |

| Б12 | 4 (3) | 0 (+) | Основни, продуктивност не мања од 120% |

| Б(Р)12 | 4 (3) | 0 (+) | Главни базиран на не-главним компонентама и перформансама не мањим од 120% |

Табела 43

| Индекс | Положај шавова при заваривању |

| 1 | Све одредбе |

| 2 | Све осим вертикалног од врха до дна |

| 3 | Доњи и хоризонтални шавови на вертикалној равни |

| 4 | Доњи део (задњи и ваљкасти шавови) |

Табела 44 Поларитет струје заваривања

| Индекс | ДЦ поларитет | Напон празног хода трансформатора, В |

| Обрнуто (+) | — | |

| 1 | Било који (+/-) | 50 |

| 2 | Директан (-) | 50 |

| 3 | Обрнуто (+) | 50 |

| 4 | Било који (+/-) | 70 |

| 5 | Директан (-) | 70 |

| 6 | Обрнуто (+) | 70 |

| 7 | Било који (+/-) | 90 |

| 8 | Директан (-) | 90 |

| 9 | Обрнуто (+) | 90 |

Табела 45. Перформансе

| Индекс | Продуктивност (КВитх), % |

| 120 | 115—125 |

| 130 | 125—135 |

| 140 | 135—145 |

| 150 | 145—155 |

| 160 | 155—165 |

| 170 | 165—175 |

| 180 | 175—185 |

| 190 | 185—195 |

| 200 | 195—205 |

Класификација челичних обложених електрода за ручно електролучно заваривање

Класификација обложених електрода у зависности од њихове намене

Електроде за ручно лучно заваривање израђују се у складу са захтевима

ГОСТ9466. У зависности од примене, према ГОСТ 9467, обложени челик

Електроде за електролучно заваривање су подељене у следеће групе:

У - за заваривање угљеничних и нискоугљеничних конструкцијских челика са привременим

затезна чврстоћа 600МПа. У ту сврху се користе, према ГОСТ 9476

следеће марке електрода: Е38, Е42, Е42А, Е46, Е50, Е50А, Е55, Е60.

Л - електроде ове групе се користе за заваривање легираних челика, као и

за заваривање конструкцијских челика затезне чврстоће веће од 600 МПа.

То су такве марке електрода као што су Е70, Е85, Е100, Е125, Е150.

Т - ове електроде су дизајниране за заваривање легираних челика отпорних на топлоту.

Б - електроде за заваривање високолегираних челика са посебним својствима (ГОСТ 10052).

— електроде за наношење површинских слојева са посебним својствима.

Класификација електрода, у зависности од врсте премаза

А - електроде обложене киселином (на пример, АНО-2, СМ-5, итд.). Ови премази

састоје се од оксида гвожђа, мангана, силицијум диоксида, феромангана. Ове електроде

имају високу токсичност због садржаја манган оксида, али у исто време,

имају високу технологију.

Б - главни премаз (електроде УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50, итд.).

Ови премази не садрже оксиде гвожђа и мангана. Састав премаза

за електроде УОНИ-13/45 мермер, флуорит, кварцни песак, феросилицијум,

фероманган, феротитан помешан са течним стаклом. Приликом заваривања електроде

са основним премазом, добија се завар са високом дуктилношћу. Подаци

електроде се користе за заваривање критичних заварених конструкција.

Р - електроде са рутилним премазом (АНО-3, АНО-4, ОЕС-3, ОЗС-4, ОЗС-6, МП-3,

МП-4 итд.). Облога ових електрода је на бази рутила ТиО2, који је дао

назив ове групе електрода. Рутилне електроде за ручно електролучно заваривање

мање штетно по здравље од других. Приликом заваривања метала таквим електродама

дебљина шљаке на шаву је мала и течна шљака брзо очвршћава. Ово омогућује

користите ове електроде да направите шавове у било ком положају.

Ц - група електрода са целулозним премазом (ВТСс-1, ВТСс-2, ОЗТС-1, итд.).

Компоненте за такве премазе су целулоза, органска смола, талк,

феролегура и неких других компоненти. Обложене електроде моћи

користити за заваривање у било ком положају. Углавном се користе

при заваривању ситних метала

дебљина. Њихов недостатак је смањена дуктилност шава.

Класификација електрода према дебљини премаза

У зависности од дебљине премаза (однос пречника електроде Д и пречника

електродна шипка д), електроде су подељене у групе:

М - са танким премазом (однос Д / д не већи од 1,2).

Ц - са средњом покривеношћу (однос Д / д у распону од 1,2 до 1,45).

Д - са дебелим премазом (однос Д / д у распону од 1,45 до 1,8).

Д - електроде са посебно дебелим премазом (однос Д / д више од 1,8).

Класификација електрода по квалитету

Класификација по квалитету укључује узимање у обзир индикатора као што је тачност

производња, одсуство дефеката у завару направљеном електродом, стање

површина премаза, садржај сумпора и фосфора у металу шава. АТ

У зависности од ових индикатора, електроде су подељене у групе 1,2,3. Више

број групе, што је бољи квалитет електроде и већи квалитет

заваривање.

Класификација електрода по просторном положају на

заваривање

Постоје 4 групе електрода у зависности од дозвољеног просторног

локације делова за заваривање:

1 - заваривање је дозвољено у било ком положају;

2 - заваривање у било ком положају, осим вертикалних шавова од врха до дна;

3 - заваривање у доњем положају, као и извођење хоризонталних шавова и вертикалних

навише;

4 - заваривање у доњем положају и ниже "у чамац".

Поред горе наведених метода класификације, ГОСТ 9466 предвиђа класификацију

електроде у зависности од поларитета струје заваривања, напона отвореног кола

ход, врста извора напајања завареног лука. На основу ових индикатора, електроде

подељени су у десет група и означени су бројевима од 0 до 9.

Именилац је кодирана ознака (шифра):

слово Е - међународна ознака потрошне обложене електроде

ГРУПА ИНДЕКСА КОЈИ УКАЗУЈУ КАРАКТЕРИСТИКЕ МЕТАЛА ЗАВАРА ИЛИ МЕТАЛА ЗАВАРА

6.1. За електроде које се користе за заваривање угљеничних и нисколегираних челика са затезном чврстоћом до 588 МПа (60 кгф/мм2)

6.2. У симболу за електроде за заваривање легираних челика са затезном чврстоћом од преко 588 МПа (60 кгф / мм2), први двоцифрени индекс одговара просечном садржају угљеника у шаву у стотим деловима процента; следећи индекси слова и бројева показују проценат елемената у металу шава; последњи дигитални индекс, стављен кроз цртицу, карактерише минималну температуру °Ц при којој је ударна чврстоћа метала шава најмање 34 Ј/цм2 (35 кгф?м/цм2).

Пример: Е-12Кс2Г2-3 значи 0,12% угљеника, 2% хрома, 2% мангана у металу шава и на -20°Ц има ударну чврстоћу од 34 Ј/цм2 (3,5 кгф?м/цм2).

6.3.Конвенционална ознака електрода за заваривање челика отпорних на топлоту садржи два индекса:

- прва означава минималну температуру на којој је ударна чврстоћа метала шава најмање 34 Ј/цм2 (3,5 кгф?м/цм2);

- други индекс је максимална температура на којој се регулишу параметри дуготрајне чврстоће метала шава.

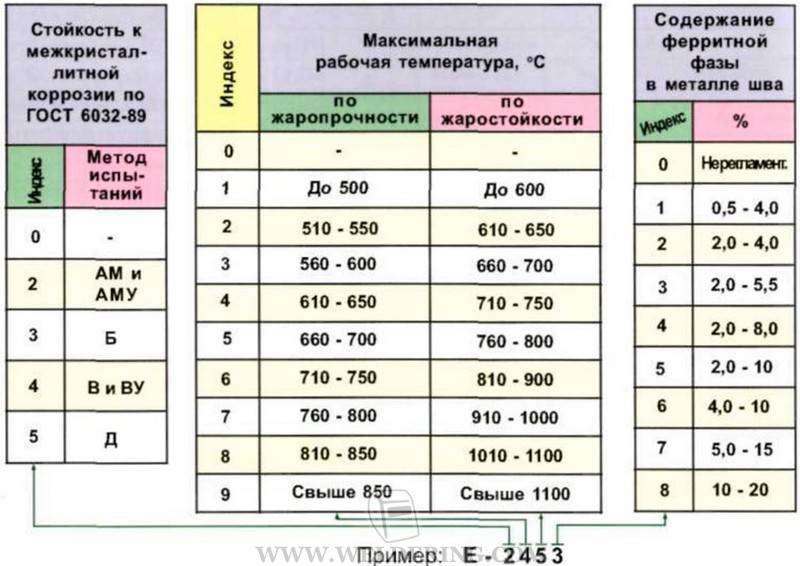

6.4. Електроде за заваривање високолегираних челика су кодиране групом индекса који се састоје од три или четири цифре:

- први индекс карактерише отпорност метала шава на интергрануларну корозију;

- други означава максималну радну температуру на којој се регулишу индикатори дуготрајне чврстоће метала шава (отпорност на топлоту);

- трећи индекс означава максималну радну температуру заварених спојева, до које је дозвољена употреба електрода при заваривању челика отпорних на топлоту;

- четврти индекс означава садржај феритне фазе у металу шава.

6.5. Симбол за електроде за наношење површинских слојева састоји се из два дела:

први индекс означава просечну тврдоћу депонованог метала и изражава се као разломак:

- у бројиоцу - тврдоћа по Викерсу;

- у имениоцу – по Роквелу.

други индекс показује да је тврдоћу нанесеног метала обезбеђено:

- без термичке обраде након наношења -1;

- након топлотне обраде - 2.

| Индекс | Тврдоћа | Индекс | Тврдоћа | ||

| према Викерсу | према Роквелу | према Викерсу | према Роквелу | ||

| 200/17 | 175 — 224 | до 23 | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Пример: Е - 300/32-1 - Тврдоћа нанесеног слоја без термичке обраде.

ОЗНАКА ВРСТА ПРЕМАЗА

А, Б, Ц, Р - види Превлаке електрода; мешовити тип: АР - киселина-рутил; РБ - рутил-базични, итд.; П - други. Ако у премазу има више од 20% праха гвожђа, додаје се слово Зх.На пример: АЖ.

ОДРЕЂИВАЊЕ ДОЗВОЉЕНИХ ПРОСТОРНИХ ПОЛОЖАЈА

1 - за све положаје, 2 - за све положаје, осим за вертикално "одозго надоле", 3 - за дно, хоризонтално на вертикалној равни и вертикално "одоздо према горе", 4 - за дно и дно "у Брод".

ОДРЕЂИВАЊЕ КАРАКТЕРИСТИКА СТРУЈЕ ЗАВАРИВАЊА И НАПОНА НАПАЈАЊА

| ДЦ поларитет | Укк извор наизменичне струје, В | Индекс | |

| Номинална | Претходна одступање | ||

| Реверсе | — | — | |

| Било који | — | — | 1 |

| Право | 50 | ± 5 | 2 |

| Реверсе | 3 | ||

| Било који | 70 | ± 10 | 4 |

| Право | 5 | ||

| Реверсе | 6 | ||

| Било који | 90 | ± 5 | 7 |

| Право | 8 | ||

| Реверсе | 9 |

СТАНДАРД ЗА СТРУКТУРУ СИМБОЛА

ГОСТ 9466-75 „Металне електроде са премазом за ручно лучно заваривање и наваривање. Класификација и опште спецификације”.

СТАНДАРД ЗА ВРСТЕ ЕЛЕКТРОДА

ГОСТ 9467-75 "Металне електроде са премазом за ручно лучно заваривање конструкцијских и топлотно отпорних челика".

ГОСТ 10051-75 "Металне електроде са премазом за ручно наношење лука површинских слојева са посебним својствима".

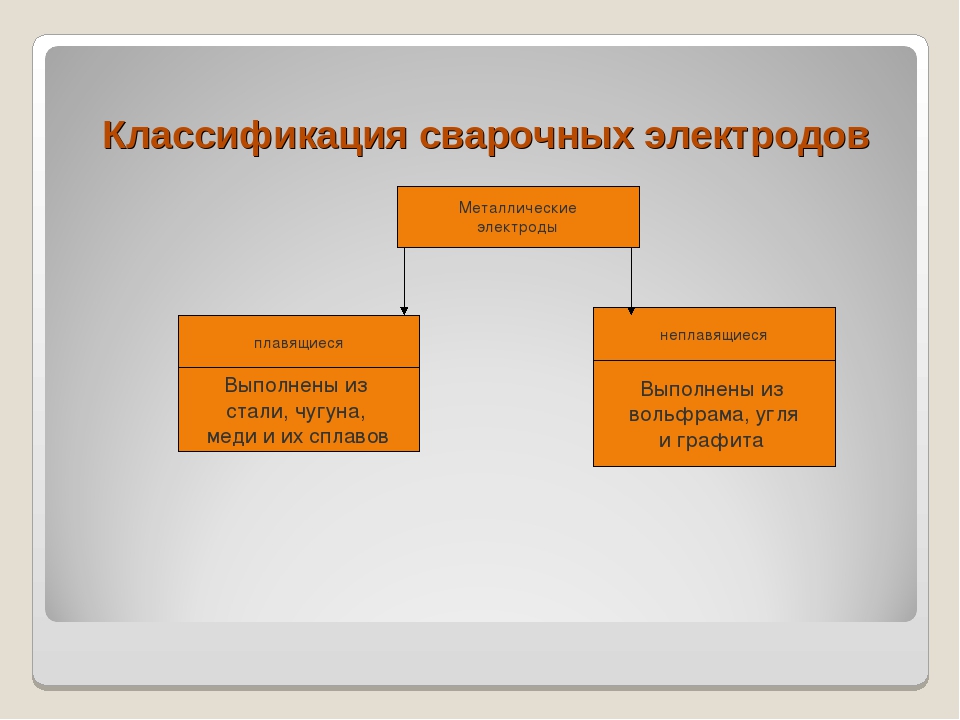

Коришћење различитих врста и марки алата за заваривање

Све што је горе размотрено више се односи на обележавање електрода за РДС челик

Важно је навести примере штапова који се користе за разне црне и обојене метале. Испод су најчешћи типови

Типови електрода су распоређени у зависности од метала који се заварује и наведених типичних механичких карактеристика шава.

Угљенични нисколегирани челици заварени су шипкама типа:

- Е42: класе АНО-6, АНО-17, ВЦЦ-4М.

- Е42: УОНИ-13/45, УОНИ-13/45А.

- Е46: АНО-4, АНО-34, ОЗС-6.

- Е46А: УОНИ-13/55К, АНО-8.

- Е50: ВЦЦ-4А, 550-У.

- Е50А: АНО-27, АНО-ТМ, ИТС-4С.

- Е55: УОНИ-13/55У.

- Е60: АНО-ТМ60, УОНИ-13/65.

Легирани челици високе чврстоће:

- Е70: АНП-1, АНП-2.

- Е85: УОНИ-13/85, УОНИ-13/85У.

- Е100: АН-ХН7, ОЗШ-1.

Легирани челици високе чврстоће: Е125: НИИ-3М, Е150: НИАТ-3.

Металне облоге: ОЗН-400М/15Г4С, ЕН-60М/Е-70Кх3СМТ, ОЗН-6/90Кх4Г2С3Р, УОНИ-13/Н1-БК/Е-09Кх31Н8АМ2, ТсН-6Л/Е-08Кх17Гх17Н1Ф8С.

Ливено гвожђе: ОЗЦХ-2/Цу, ОЗЦХ-3/Ни, ОЗЦХ-4/Ни.

Алуминијум и легуре на његовој бази: ОЗА-1/Ал, ОЗАНА-1/Ал.

Бакар и легуре на његовој бази: АНТс/ОЗМ-2/Цу, ОЗБ-2М/ЦуСн.

Никл и његове легуре: ОЗЛ-32.

Из наведене листе можемо закључити да је систем обележавања веома сложен, и да се заснива на приближно истим принципима кодирања карактеристика штапа, његовог премаза, пречника и присуства легирајућих елемената.

Квалитет завареног споја зависи од рационалне технолошке шеме. Следећи фактори утичу на то које врсте електрода одабрати:

- Материјал који се завари и његова својства, присуство легирајућих елемената и степен легирања.

- Дебљина производа.

- Врста и положај шава.

- Наведене механичке особине метала споја или шава.

За заваривача почетника важно је да се сналази у основним принципима одабира и означавања алата за заваривање челика, као и да ради са дистрибуцијом класа шипки за њихову намјену, познаје главне врсте електрода и рационално их користи током заваривања.

3 Како се класификују обложене електроде?

Пре свега, они су подељени у шест типова према врсти коришћеног премаза:

- рутил - ознака П;

- главни - Б;

- кисело - А;

- мешано (означено са два слова): РЈ - прах гвожђа плус рутил, РЦ - целулоза-рутил, АР - киселина-рутил, АБ - рутил-базни);

- целулоза - Ц;

- други је П.

Такође, наведени државни стандард дели електроде према односу њиховог попречног пресека и пресека штапа Д / д (у ствари, према дебљини њиховог премаза). Са ове тачке гледишта, покривеност може бити:

- средњи (Ц): вредност Д / д - мање од 1,45;

- танак (М) - мање од 1,2;

- екстра дебео (Г) - више од 1,8;

- дебљина (Д) - 1,45–1,8.

По договору, електроде се обично деле на оне које су оптималне за заваривање следећих врста челика:

- конструкцијски легирани, код којих је отпорност (привремена) на ломљење најмање 600 МПа (означено словом "Л");

- структурни нисколегирани и угљенични са отпорношћу до 600 МПа (ознака - "У");

- високо легирана, са посебним карактеристикама („Б“);

- легура отпорна на топлоту ("Т").

Наваривање специјалних површинских слојева врши се електродама означеним словом "Х".

Класификација такође предвиђа поделу производа за обављање делатности заваривања на неколико типова, у зависности од хемијског састава нанесеног метала и његових механичких параметара, као и на три одвојене групе, описане садржајем фосфора и сумпора у металу. , стање превлаке и класа тачности електрода.

Између осталог, електроде могу имати различиту просторну позицију у којој је дозвољена њихова употреба:

Опште информације

Електроде ОЗЛ класе су потрошни материјал за ручно електролучно заваривање са основним премазом.Метална шипка од легуре има распон пречника (углавном од 2,0 мм до 6,0 мм) за заваривање различитих дебљина материјала.

Главни премаз ОЗЛ електрода добро штити површину завареног шава са ДЦ извором напајања. У овом случају, легирани челици се заварују на обрнутом поларитету, при чему се ствара мање топлоте. За такве челике осетљиве на прегревање, употреба обрнутог поларитета за потрошни материјал марке ОЗЛ је начин да се добије висококвалитетни завар.

ВАЖНО! Приликом избора потрошног материјала за заваривање обичног меког челика, запамтите да је потрошни материјал марке ОЗЛ намењен у већој мери за заваривање челика отпорних на топлоту. Температуре топљења су толико различите да када се достигне течна фаза основног метала, ОЗЛ електрода неће ни почети да се топи.

ОЗЛ потрошни материјал је веома осетљив на присуство влаге, па је пре употребе потребно додатно калцинисање.

За главни премаз, процес заваривања захтева добро припремљене површине за заваривање - очишћене од рђе и других загађивача, одмашћене. ОЗЛ потрошни материјал је веома осетљив на присуство влаге, па је пре употребе потребно додатно калцинисање.

ГОСТ

ОЗЛ електроде морају бити у складу са стандардима ГОСТ 9466 - 75 и ГОСТ 10052-75. Први стандард регулише класификацију и опште захтеве за обложене металне електроде за ручно електролучно заваривање.

Електроде ОЗЛ-32

Други стандард утврђује типове обложених електрода за ручно електролучно заваривање високолегираних челика отпорних на корозију, топлоту и топлоту. Оба стандарда укључују потрошни материјал марке ОЗЛ.

Дешифровање

Симбол за електроде формиран је на основу горе наведених стандарда. Пример ознаке потрошног материјала марке ОЗЛ - 6:

Е - 10Кс25Н13Г2 - ОЗЛ - 6 - 3.0 - ВД / Е 2075 - Б20

Бројеви и слова одговарају следећим главним карактеристикама ОЗЛ - 6:

- Е - 10Кс25Н13Г2 - ова ознака одређује тип електроде према ГОСТ 10052 - 75;

- ОЗЛ-6 - бренд чија скраћеница указује на његово порекло (овај је створен у пилот постројењу за заваривање легираних челика, многи ОЗЛ потрошни материјали су развијени у предузећу Спетселецтрод у Москви);

- 3.0 - бројеви означавају пречник шипке;

- Б - означава сврху заваривања високолегираних челика са посебним својствима;

- Д - одређује дебљину премаза (у овом случају, густа);

- Е - утврђује да ли електрода спада у обложене за ручно лучно заваривање;

- 2075 - група бројева која означава неке техничке карактеристике депонованог метала, и то: "2" - нема склоности интергрануларној корозији, "0" - нема података о индикаторима чврстоће замора при раду на максималној температури, "7" - одређује вредност максималне радне температуре завареног споја (у овом случају 910°С -1100°С), "5" означава садржај феритне фазе (у овом случају 2-10%);

- Б - означава премаз електроде, у овом случају - главни;

- 2 - слика указује на могућност заваривања у следећим просторним положајима: у свим положајима, осим вертикалног "одозго надоле";

- - одређује начин заваривања, у овом случају на једносмерну струју обрнутог поларитета.

Произвођачи

Руско тржиште обложених електрода за ручно лучно заваривање је засићено великим бројем руских, европских и кинеских произвођача. Већина њих у асортиману, поред других типова, има електроде брендова ОЗЛ

Саветујемо вам да обратите пажњу на произвођаче који су укључени у ТОП листу према резултатима анкета

Руски произвођачи:

- "Спетселектрод" Москва;

- Шадринска фабрика електрода, Шадринск;

- Лосиноостровски Елецтроде Плант, Москва;

- Фабрика електрода Зеленоград, Зеленоград;

- „Ротекс” Кострома, Краснодар, Москва и др.

Електроде ОЗЛ-312 СпецЕлецтроде

Произвођачи из суседних земаља:

- ПласмаТецх (Украјина);

- ВИСТЕК, Бахмут (Украјина);

- „Оливер“ (Република Белорусија) и др.

Европски произвођачи:

- «ЗЕЛЛЕР ВЕЛДИНГ» Дизелдорф (Немачка);

- ЕСАБ (Шведска);

- «КОБЕЛЦО» (Јапан) и др.

Кинески произвођачи:

- Златни мост;

- С.И.А. "Ресанта";

- „ЕЛ КРАФТ” и др.

Намена електроде

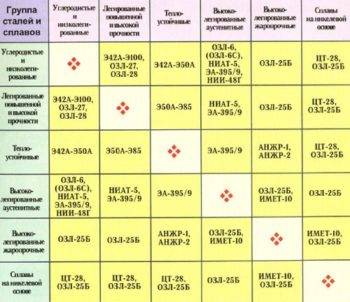

Табела врста електрода за заваривање.

Табела врста електрода за заваривање.

По договору, електроде се деле за:

- рад са челицима са високим нивоом легирајућих елемената;

- са просечним садржајем легирајућих елемената;

- заваривање конструкцијског челика;

- дуктилни метали;

- фузионисање;

- челици отпорни на топлоту.

Тако је могуће изабрати електроде за сваки конкретан задатак.

Посебну пажњу треба посветити заштитном премазу.Облагање електрода је важна компонента на коју се постављају посебни захтеви.

Поред тога, карактерише га одређени састав.

Они су шипка прекривена посебном шкољком. Снага зависи од пречника који има.

Најпопуларније су УОНИ електроде. Постоји неколико класа овог материјала и сви се користе за ручно заваривање.

УОНИ 13-45 омогућавају добијање шавова прихватљивог вискозитета и пластичности. Користе се за заваривање у ливењу и ковању. Ове шипке садрже никл и молибден.

УОНИ 13-65 су погодни за рад на објектима са повећаним захтевима. Они могу успоставити везе у било ком положају. Пречник варира од два до пет милиметара, што је већи, то је већа струја заваривања.

Поред тога, спојеви добијени уз њихову помоћ одликују се високом ударном чврстоћом и у њима се не формирају пукотине. Све ово их чини најперспективнијим у раду са критичним структурама које подлежу строгим захтевима.

Поред тога, ове структуре су отпорне на екстремне температуре, вибрације и оптерећења.

Важна карактеристика ове врсте шипки је значајна отпорност на влагу и могућност дуготрајног калцинације.

Врсте покривености

Облози за електроде укључују следеће компоненте:

- средства за деоксидацију;

- компоненте за стабилно стварање лука;

- елементи који обезбеђују пластичност, као што су каолин или лискун;

- алуминијум, силицијум;

- везива.

Све електроде за тачкасто или ручно заваривање са премазом имају низ захтева:

- висока ефикасност;

- могућност добијања резултата са потребним саставом;

- мала токсичност;

- поуздан шав;

- стабилно сагоревање лука;

- чврстоћа премаза.

Врсте премаза електрода.

Постоје следеће врсте премаза за електроде:

- целулоза;

- кисело;

- рутил;

- главни.

Први тип вам омогућава да радите у свим просторним положајима са једносмерном и наизменичном струјом. Највише се користе у монтажи. Одликују се значајним губицима прскања и не дозвољавају прегревање.

Рутил и кисело вам омогућавају да кувате у свим положајима, осим вертикалне, једносмерне и наизменичне струје. Други тип премаза није погодан за челике са високим садржајем сумпора и угљеника.

Горе наведене врсте омотача подразумевају употребу само једне специфичне врсте премаза. Међутим, могуће су комбинације неколико опција. Комбинације могу бити састављене од неколико врста, у зависности од проблема који се решава.

Комбиноване шкољке припадају посебној класи и нису укључене у главна четири типа.

Постоји и класификација у зависности од дебљине премаза.

Свакој дебљини је додељена посебна словна ознака:

- танак - М;

- средња дебљина - Ц;

- дебео - Д;

- посебно дебели Г.

Наравно, штапови се бирају у складу са циљевима. Прави избор гарантује висок квалитет обављеног посла.

Оцене електрода

Дешифровање обележавања електроде.

Постоје различите марке електрода дизајнираних за решавање одређених проблема. Одликују се одређеним својствима, што вам омогућава да изаберете најпогоднији материјал.

Марку ОК-92.35 карактерише издужење од шеснаест процената и граница попуштања и чврстоће од 514 МПа и 250 ХБ, респективно.Граница течења ОК-92.86 је 409 МПа.

Ознаке електрода за ручно заваривање ОК-92.05 и ОК-92.26 имају релативно издужење од 29% и 39% и границу течења од 319 и 419 МПа, респективно.

Граница течења ОК-92.58 је 374 МПа.

Све горе наведене електроде се користе за ручно лучно заваривање ливеног гвожђа. У зависности од метала са којим се обрађује, бира се и посебна врста шипке. На пример, за бакар - АНТс / ОЗМ2, чисти никл - ОЗЛ-32, алуминијум - ОЗА1, монел - В56У, силумин - ОЗАНА2 итд.

Поред тога, заваривач такође треба да контролише квалитет делова који се заварују. У зависности од материјала, услова рада, положаја шава и других фактора, изаберите одговарајућу електроду која ће обезбедити најбољи квалитет везе.

Печење, сушење и складиштење

Ако се електроде чувају на хладном и влажном месту, долази до влаге. Присуство влаге отежава паљење, доводи до лепљења и уништавања премаза. Ови фактори негативно утичу на квалитет рада, па се врши прелиминарна припрема.

Калцинирање и сушење се разликују по температури и начину загревања. Електроде за печење су термички ефекат који има за циљ смањење садржаја влаге у премазу. Сушење се одвија на нижим температурама уз постепено загревање.

Потребно је запалити:

- након продирања влаге;

- након дуготрајног складиштења;

- када су електроде лежале на влажном месту;

- са потешкоћама у раду изазваним садржајем влаге.

Више од два пута електроде не смеју бити печене, иначе се премаз може одвојити од штапа.

Слика 14 - Термо кућиште

Сушење помаже да се повећа температура потрошног материјала пре рада тако да температурна разлика не поквари заварени базен и шав је високог квалитета. Операција помаже да се створи чврста веза у производима под притиском. То је постепено загревање које помаже да се влага испари и избегне стварање каменца. Начин и трајање сушења зависе од марке електрода и назначени су од стране произвођача на паковању. Хлађење треба да буде са пећницом како би се избегле нагле промене температуре.

Рутилне и целулозне врсте премаза су мање осетљиве на влагу. Печење пре рада није обавезно. У случају засићења влагом, целулозне електроде се суше на т = 70 ° Ц и не више да би се избегле пукотине. Рутилне се суше на 100–150 °Ц 1–2 сата. Неупаковане главне електроде се калцинишу 1–2 сата на т=250–350 °Ц.

За грејање се користе електричне пећи, термо кућишта и термос кућишта. Опрема вам омогућава да регулишете температуру и обезбедите загревање до 100–400 °Ц. За сушење код куће, погодна је електрична пећница. "Оригинални" начин сушења је индустријски фен за косу. Електроде се постављају у цев и у њу се усмерава млаз врућег ваздуха.

Складиште

Правилно складиштење електрода ће помоћи да се не изгубе својства и избегну сушење. Место складиштења треба да буде топло и суво, без наглих колебања. Чак и свакодневне промене праћене су росом, коју премаз брзо упија. Температура не би требало да падне испод 14 ° Ц, а влажност треба одржавати унутар 50%. Рок трајања електрода, подложан условима складиштења, ограничен је само њиховим стањем.

Слика 15 - Кућиште за складиштење у кући

Слика 15 - Кућиште за складиштење у кући

Фабричко паковање има запечаћену фолију која штити од влаге. Пакете треба чувати на полицама и полицама, али не на поду или у близини зидова. За дуготрајно складиштење, препоручљиво је чувати распаковане шипке у термо кутијама одговарајуће величине. Такви контејнери се могу купити у специјализованој продавници или направити самостално.