- Садржај:

- Обавезни захтеви за пловила која подлежу инспекцији

- 3.3 Преглед спољашњих и унутрашњих површина цилиндара

- Учесталост калибрације манометара

- Испитивање система за гашење пожара

- Дозвољени радни период

- Технички преглед - цилиндар

- Непогодан за даљу употребу

- Случајеви у којима је забрањена употреба манометра.

- Дизајн и типови

- ПРИТИСАК ЦИЛИНДРА

- ВЕРИФИКАЦИЈА ЦИЛИНДРА

- ЦЕНА АНКЕТА И СЕРТИФИКАЦИЈЕ ЦИЛИНДАРА

- Поправка вентила гасних боца

- Калибрација манометара: појмови, методологија, правила

- Калибрација манометара: правила

- Услови верификације манометара

- Да ли треба да калибрирам мераче?

- Провера гасних аларма у Севастопољу

- Закључци и користан видео на тему

Садржај:

Манометри су инструменти који се користе за мерење вишка притиска гаса. У случају пламене обраде металних површина, овај уређај је неопходан, јер само уз његову помоћ можете добити информације о томе какав се притисак гаса одржава у цилиндру.

Употреба манометара је неопходна да би се одржао идеалан притисак у систему, стога су гасни редуктори опремљени манометрима.Пошто је манометар за гасни редуктор потребан за мерење високих притисака, он нема уобичајени тип сензорског елемента. Ово је бакарна цев, чија је посебност у томе што не само да има много ужи попречни пресек, већ има и велики број завоја, око чије осе се цев помера када се притисак врши на сам мењач. Поред функције конверзије, бакарна цев има функцију пригушивача, па је она главни део мерача притиска.

Под притиском гаса, цев се исправља, дакле, што је већи притисак гаса, то се цев више исправља. Сама цев је повезана са стрелицом, што вам омогућава да пренесете кретање цеви на стрелицу. Сама стрелица приказује стварну вредност притиска.

Пошто су манометри дизајнирани за одређени притисак, сваки манометар има црвену линију која одговара максималном дозвољеном притиску. Строго је забрањено оптерећење манометара са притиском који прелази њихову горњу границу мерења.

Опружни манометри су уграђени на редукторе кисеоника и ацетилена. Манометар за гасни редуктор је повезан са коморама високог и радног притиска помоћу кључа, за заптивање споја користе се заптивке од влакана и коже.

Обавезни захтеви за пловила која подлежу инспекцији

Технички услови за пловила, који се представљају за наредни преглед, утврђени су одговарајућим смерницама. Што се тиче боца за пропан-бутан, такав документ је РД 03112194-1094-03, а у погледу опреме за метан - РД 03112194-1095-03. Оба документа је одобрило Министарство саобраћаја Руске Федерације 2002. године.

Пре него што на време предате аутомобилски цилиндар специјализованој инспекцијској тачки, потребно је извршити независну инспекцију и уверити се да испуњава захтеве важећих докумената:

- рок трајања није истекао;

- изван цилиндра се чисти од уља и других загађивача;

- тип пловила и његов дизајн су у складу са законским захтевима;

- аутомобилски цилиндар је опремљен стандардизованим пуњењем, потрошним материјалом и другим прибором предвиђеним дизајном; Т има потребне утикаче;

- цилиндри не садрже остатке гаса;

- сви вентили су затворени.

РД 03112194-1094-03 и РД 03112194-1095-03 дозвољавају присуство делова и окова за цилиндре различитих дизајна, али само у границама промена које је извршио произвођач током периода производње одређеног производа.

Посуде се морају испразнити од остатака гасног моторног горива на посебно опремљеним местима. Правила не дозвољавају присуство вишка притиска гаса у цилиндрима. Ако постоји вишак притиска, цилиндар се не дозвољава прегледу и безусловно се враћа власнику.

Основа за одбијање истраживања је присуство пукотина, модрица, разних врста шкољки, огреботина на спољашњој генератриси трупа, које прелазе 10% дебљине зида конструкције. Такође, цилиндри у којима недостају потпуни или делимични подаци о пасошу не подлежу тестирању, истекао је рок за сертификацију, истекао је стандардни рок трајања.

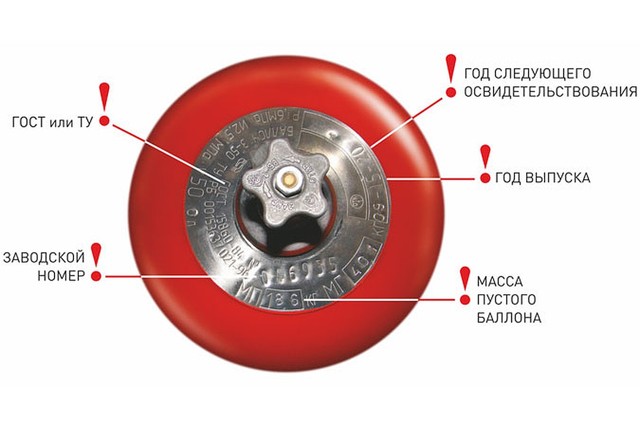

Испитивање цилиндара прати обележавање у складу са правилима која уређују правила за наношење етикета.Марка тачке која је извршила проверу, датум спроведеног и заказани датум следећег премеравања наносе се на маркирну плочу произвођача методом утискивања. Печат се наноси у једном реду арапским бројевима, чија висина не сме бити мања од 8 мм. Одређено време за следећи преглед може се дуплирати белим натписом на спољној генератриси цилиндра, претходно офарбаним црвеним емајлом. Поред тога, беле налепнице упозорења морају бити постављене на спољашњу генератрицу цилиндра.

3.3 Преглед спољашњих и унутрашњих површина цилиндара

3.3.1 Спољашњи и унутрашњи преглед

површине се изводе како би се идентификовали недостаци који смањују чврстоћу цилиндара,

и утврђивање одступања од захтева индустријске безбедности

03-576 и ГОСТ

949.

3.3.2 Инспекција је подвргнута 100% спољашњој и унутрашњој

површине, навој врата цилиндра.

3.3.3 Приликом прегледа спољашње површине

балон користите лупе до 20 пута. За димензионисање

откривених кварова користите универзалне мерне алате -

чељусти према ГОСТ 166, чељусти према

ГОСТ 162 и други.

Грешка мерења не би требало да буде већа од 0,1 мм.

Инспекција се врши у складу са захтевима РД 03-606.

3.3.4 Приликом прегледа унутрашње површине употребити

осветљење електричном лампом напона не више од 12 В која се убацује у

балон или ендоскоп.

3.3.5 Контејнер, на чијој површини

откривене пукотине, заточеништво, шкољке, треба одбацити.

Цилиндар, на чијој површини су удубљења, ризици,

оштећења од корозије и други недостаци са дубином већом од 10% номиналне

дебљине зида, треба одбацити.

Вредности номиналне дебљине зида у зависности од типа

цилиндри одговарају табели 1 ГОСТ

949 и дате су у табели.

Цилиндар, чији навој на врату има сузе, ломљење

или хабања, треба одбацити.

Хабање навоја грла контролише се калибрима према ГОСТ-у

24998.

Дозвољено је поправити навој врата цилиндра према

технологија коју је развио ОЈСЦ РосНИТИ.

3.3.6 На горњем сферном делу цилиндра мора бити

печатирани и јасно видљиви подаци о пасошу наведени у.

На цилиндрима капацитета до 5 литара или дебљине зида мање од 5

мм пасошки подаци могу се утиснути на плочицу залемљену на цилиндар, или

нанети бојом.

Цилиндар који нема бар један пасош

податке треба одбацити.

| Капацитет | Пречник | Дебљина зида цилиндара, мм, не мање од | ||||

| цилиндар, л | цилиндар, делови, мм | угљен челик | легура челика | |||

| притисак, МПа | ||||||

| 9,8 | 14,7 | 19,6 | 14,7 | 19,6 | ||

| 0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 |

| 0,7 | ||||||

| 1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 |

| 1,3 | ||||||

| 2,0 | ||||||

| 2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 |

| 3,0 | ||||||

| 3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 |

| 4,0 | ||||||

| 5,0 | ||||||

| 6,0 | ||||||

| 7,0 | ||||||

| 8,0 | ||||||

| 10,0 | ||||||

| 12,0 | ||||||

| 20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 |

| 25,0 | ||||||

| 32,0 | ||||||

| 40,0 | ||||||

| 50,0 |

3.3.7 На отвореном

површина цилиндра мора бити офарбана у складу са табелом 17 ПБ

03-576 (Додатак табела А.1).

3.3.8 Приликом прегледа цилиндра, исправности и

поузданост причвршћивања вратног прстена и ципеле.

3.3.9 Цилиндар са неисправним или лабавим прстеном

врат је дозвољен за даље испитивање након фиксирања

прстенови или замене.

Причвршћују се слаби или нови прстенови

заптивање ручно или проширење завршне површине врата прстенастим

ударити на пресу са силом од 500 до 600 кН према одобреном упутству

руководилац организације која спроводи анкету. Дубина удубљења

ударити у метал грла цилиндра од 1 до 2 мм.

Скица прстена за врат је приказана на слици Б.1 апликације.

3.3.10 Цилиндар са косом или слабом млазницом

ципела или неисправна ципела дозвољена је за даље испитивање

након промене обуће према упутству које је одобрио управник

организација која спроводи ревизију.

Неисправна ципела се уклања из цилиндра на преси или обара

ручно.

Млазница за ципеле се производи на хоризонталној преси са силом од

800 до 1000 кН. Празан део за ципеле је претходно загрејан на температуру од

900 до 1000 °Ц.

Празан део ципеле је исечен од неисправних цилиндара или цеви

пречника 219 мм са дебљином зида од 5,2 до 8,9 мм према ГОСТ 8732.

Дужина радног комада је 125 + 5 мм.

Ципела мора бити чврсто постављена на цилиндар са размаком између

потпорна раван ципеле и дно цилиндра није мања од 10 мм. На крају подршке

површину ципеле треба формирати у квадрат.

Дозвољено је искошење потпорне равни ципеле у односу на

нормала на генератрису тела цилиндра није већа од 7 мм по ширини папуче.

(Измењено издање, Рев. бр. 1).

3.3.11 Поправка ципела или прстена за врат

дозвољено тек након одзрачивања гаса, демонтаже вентила и одговарајућег

дегазација боца.

3.3.12 Цилиндар са непоправљеним прстеном или ципелом

даљи преглед није дозвољен и ако је немогуће поправити

мора бити одбачен.

Учесталост калибрације манометара

Манометар је уређај који мери притисак у апарату, резервоару или цевоводу. Постоји неколико типова:

- спирала;

- мембрана.

Спирални мерачи се састоје од металне спирале која је повезана преносним елементом повезаним са показивачем на бројчанику. Што је притисак већи, спирала се више одмотава и повлачи стрелицу заједно са собом. Оно што се огледа у повећању индикатора притиска на скали уређаја.

Мембрански манометар даје очитавања стезањем равне плоче која је повезана са елементом предајника. Када се примени притисак, мембрана се савија и преносиви елемент притиска на казаљку бројчаника. Тако расте притисак.

Да провери усклађеност параметара тачности бројила које је декларисао произвођач и да контролише метролошку исправност уређаја, без којих је немогуће користити манометар у областима које потпадају под ГРОЕИ (државни пропис о обезбеђивању уједначености мерења), као и да би се обезбедило да уређај служи наведени период и да је рад безбедан, потребно је периодично вршити проверу манометра. Правила која је утврдила држава наводе да је, у зависности од техничких карактеристика уређаја и упутстава произвођача, период усаглашавања од 12 месеци до 5 година.

Редовни преглед уређаја након годину дана сматрао се најчешћим, али сада произвођачи побољшавају карактеристике опреме, све чешће постоје уређаји са периодом верификације од 2 године. Вриједно је запамтити да ли се манометар мора прегледати и верификовати након одређеног периода од датума производње, а не од тренутка пуштања у рад.

Радни век мерача притиска постављају произвођачи, у просеку су 8-10 година. Неопходно је водити дневник провера манометра како би се уређај проверио на време.

Испитивање система за гашење пожара

Програм и методологија испитивања гасног гашења пожара регулисана је следећим регулаторним документима:

Програм и методологија испитивања гасног гашења пожара регулисана је следећим регулаторним документима:

- ГОСТ Р 50969-96;

- ГОСТ Р 51057-200;

- ГОСТ Р 53281-2009.

Током тестирања, проверава се следеће:

- Запремина гаса и степен пуњења цилиндра;

- Трајање испоруке гасне мешавине за гашење пожара;

- Остатак смеше у контејнеру;

- Ефикасност елиминације извора паљења;

- Чврстоћа и комплетност свих елемената инсталације након пуштања у рад и пратећих вибрација, спремност конструкције за претовар;

- Информациона компонента:

- Брзина опозива пријемног и контролног уређаја;

- Формирање обавештења на централној безбедносној конзоли и декодирање њеног информативног садржаја;

- Благовременост подношења свих команди на петље.

Елемент који је изложен највећим динамичким оптерећењима током испитивања је цевовод. Повећани су захтеви за његову снагу и поузданост.

Испитивање цеви и фитинга врши се према следећим прописима:

- Визуелни преглед свих спољних делова цевовода;

- Све млазнице за прскање (осим последње) су прекривене чеповима.

- Блокирајте приступ цилиндрима или дистрибутивном разводнику.

- Напуните систем водом кроз последњу млазницу и пригушите га;

Испитни притисак гасних система за гашење пожара је 1,25 радног притиска, међутим, притисак се убризгава у систем у корацима:

- 0,05 МПа;

- 0,5 од радника;

- Радни притисак ;

- 1,25 радног притиска;

- Између периода пораста, врши се експозиција од 1-3 минута. у овом тренутку, помоћу мерача притиска, утврђује се да ли је почело цурење;

- Под максималним притиском, систем се одржава 5 минута.

- По завршетку пробног рада, течност се одводи, а цевоводи се интензивно дувају компримованим ваздухом.

Дозвољени радни период

У складу са ФНП ОРПД, радни век поставља произвођач. Према параграфу 485 правила, ако техничка документација произвођача не садржи податке о радном веку цилиндра, онда се радни век поставља на 20 година.

Највећа потражња је за контејнерима произведеним у складу са ГОСТ 949-73 „Челични цилиндри мале и средње запремине за гасове при П (п) <= 19,6 МПа (200 кгф / ск. цм). Спецификације (са изменама бр. 1-5)”. Према тачки 6.2. гарантни рок употребе - 24 месеца од дана пуштања у рад.

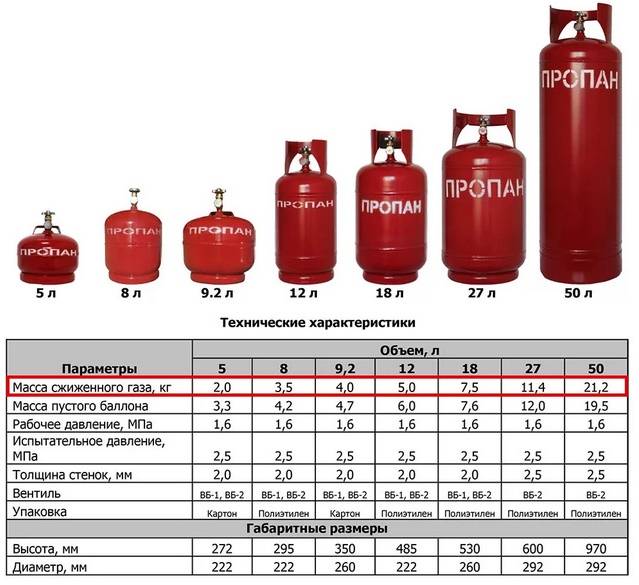

Уређаји произведени у складу са ГОСТ 15860-84 „Заварени челични цилиндри за течне угљоводоничне гасове за притисак до 1,6 МПа. Спецификације (са изменама бр. 1, 2) ”према тачки 9.2, имају гарантни рок употребе - 2 године и 5 месеци од дана продаје преко дистрибутивне мреже, а за нетржишне уређаје - од дана пријема. од стране корисника.

У складу са методама техничке дијагностике МТО 14-3Р-004-2005 и МТО 14-3Р-001-2002 развијеним за уређаје произведене у складу са ГОСТ 15860-84 и ГОСТ 949-73, респективно, животни век не би требало да прелази 40 година, уз услове за преглед једном у 5 година, након чега се уређаји одбијају.

Забрањено је користити цилиндре произведене према горе наведеном ГОСТ-у пре 01.02.2014., чији је радни век преко 40 година.

Према ст.22 Техничких прописа Царинске уније „О безбедности опреме која ради под претераним притиском“, цилиндри произведени након 01.02.2014. године раде према процењеном веку трајања који је навео произвођач у пасошу уређаја.

Прочитајте више о животном веку и условима складиштења гасне боце у овом материјалу.

Решавамо правне проблеме било које сложености. #Останите код куће и оставите своје питање нашем адвокату у ћаскању. Тако је сигурније.

Поставите питање

Технички преглед - цилиндар

Технички сертификат цилиндара укључује инспекцију унутрашње и спољашње површине цилиндара; провера масе и капацитета; хидраулично испитивање.

Технички сертификат цилиндара, са изузетком оних о којима се говори у наставку, спроводи се најмање једном сваких 5 година такође на пунионицама или бензинским станицама. Истовремено се испитују унутрашње и спољашње површине, врши се хидраулично испитивање и проверава се маса и капацитет цилиндра. Ацетиленски цилиндри се подвргавају спољној контроли, пнеуматском испитивању и испитивању порозне масе.

Технички сертификат цилиндара спроводи у складу са Правилима за пројектовање и безбедан рад посуда под притиском и ст.

Технички сертификат цилиндара спроводи се у складу са Правилима за пројектовање и безбедно руковање посудама под притиском Госгортекхнадзора СССР-а и ИВ-Б - 165 - ИВ-Б - 172 ових Правила.

Технички сертификат цилиндара, као што је горе поменуто, производи се једном у 5 година на дистрибутивној станици за гас или на посебној тачки.

Технички сертификат цилиндара спроводи се у складу са Правилима за пројектовање и безбедан рад посуда под притиском.

резултате технички преглед цилиндара запремине веће од 100 литара уписују се у атест боца. Печати на цилиндрима у овом случају се не стављају.

резултате технички преглед цилиндара запремине веће од УН н уписују се у сертификат боца. Печат на цилиндрима у овом случају није стављен.

резултате технички преглед цилиндара капацитета већег од 100 литара уписују се у пасош цилиндара. Печат на цилиндрима у овом случају није стављен.

резултате технички преглед цилиндара запремине веће од 100 литара уписују се у сертификате боца. Печати на цилиндрима у овом случају се не стављају.

резултате технички преглед цилиндара са капацитетом већим од 100 литара уписују се у пасош цилиндара, у овом случају не стављају печат на цилиндре.

резултате технички преглед цилиндара капацитета већег од 100 литара уписују се у пасош цилиндара. Печат на цилиндрима у овом случају није стављен.

резултате технички преглед цилиндара запремине веће од 100 литара уписују се у атест боца. Печати на цилиндрима у овом случају се не стављају.

резултате технички преглед цилиндара капацитета већег од 100 литара уписују се у пасош цилиндара. Печат на цилиндрима у овом случају није стављен.

резултате технички преглед цилиндара запремине веће од 100 литара уписују се у атест боца. Печати на цилиндрима у овом случају се не стављају.

Непогодан за даљу употребу

Зашто цилиндри који су одрадили стандардни радни век, али су прошли технички преглед, не би требало да буду примљени на допуну?

Према клаузули 485 Правила ..., чак и посуде за гас које су успешно прошле техничко испитивање и које су одслужиле регулаторни рок су неподесне за даљу употребу.

У истом ставу се наводи да уколико се пронађу случајеви успешног поновног прегледа после новембра 2014. године резервоара коме је истекао век трајања, ови резултати треба да се пониште, јер по новом Правилнику. забрањено је испитивање цилиндара преко радног века.

Материјал који је потрошио свој ресурс снаге способан је да се сруши у било ком тренутку.

Све ове мере и строжији прописи имају за циљ повећање безбедности рада гасних контејнера у којима је садржај под притиском.

То је због повећане употребе цилиндара на крају радног века и, као резултат, појаве незгода.

Одупрети се захтевима ових Правила... значи угрозити не само своје здравље и живот, већ и животе других људи, што је не само неразумно, већ и кривично.

Које услове морају да испуњавају боце за гас, како их правилно користити, шта је преглед и који поступак пролазе боце на бензинској станици? О томе у видеу:

Нисте нашли одговор на своје питање? Сазнајте како да решите свој проблем - позовите одмах:

За складиштење и транспорт компримованих и течних гасова користе се контејнери од метала или композитних материјала. Ове посуде су дизајниране за чињеницу да ће се гас складиштити у њима под одређеним притиском.Дакле, ГОСТ 15860-84 одређује да радни притисак у резервоару за пропан не би требало да прелази 1,6 МПа. Постоје и контејнери дизајнирани за већи притисак од 5 МПа. Сви контејнери који се користе за складиштење гаса морају бити тестирани и периодично прегледани.

Провера гасног цилиндра

Преглед гасне боце је догађај који је неопходан пре свега за његовог власника. Сертификација може осигурати да је цилиндар безбедан за рад и да се може користити за његову намену, у супротном није дозвољено да се користи. Постоји јединствена процедура прегледа, током које се прегледавају површине цилиндара како би се открила оштећења на површини.

Извршите проверу квалитета обележавања и бојења за усаглашеност са захтевима ГОСТ-а, стање дизалице. Поред тога, у процесу сертификације спроводе се хидрауличка испитивања резервоара за складиштење гаса. Резултати инспекције и спроведених тестова евидентирају се у пасошу који прати производ током његовог рада.

Без спровођења оваквих мера, допуњавање горива и рад контејнера за складиштење и транспорт гаса су неприхватљиви. Преглед цилиндара и издавање закључка о њима може вршити само организација која има све потребне дозволе и овлашћења надлежних државних надзорних органа.

Посуде за складиштење гасова морају бити сертификоване једном у неколико година. Трајање зависи од неколико параметара - од материјала, на пример, ако су цилиндри направљени од легираног или угљеничног челика, онда је довољно да прођу ову процедуру једном у пет година.Цилиндри уграђени на аутомобиле као део ТНГ-а морају бити сертификовани за три или пет година.

Цилиндри, који раде у стационарним условима и намењени су за складиштење инертних гасова, пролазе неопходна испитивања једном у десет година.

Одређени периоди инспекције морају се стриктно поштовати. Све се ради о безбедности. Ако су контејнери намењени за складиштење и транспорт пропана, ацетилена или другог експлозивног гаса, сваки недостатак на спољној површини цилиндра може довести до непоправљивих последица.

Чим се појаве сумње у перформансе резервоара за складиштење гаса, потребно га је повући из промета и купити или изнајмити нови.

Случајеви у којима је забрањена употреба манометра.

Ако нема печата или марке на манометру, период калибрације је истекао или се показивач зупчаника не врати на почетну ознаку, за више од половине дозвољене грешке када је укључен, онда је забрањено користити такав притисак колосек.

Поред тога, није дозвољена употреба инструмента у коме је стакло разбијено или има друга оштећења која могу утицати на тачна очитавања.

У закључку, напомињемо да исправан манометар може послужити као гаранција сигурности рада са опремом за гасно заваривање.

Мерни уређаји и алати захтевају контролу помоћу метричких бројила. Манометри који анализирају притисак течности и гасова уграђују се на котлове за грејање, гасне боце и користе се у производним јединицама. Да би се добила тачна очитавања уређаја и заштитили запослени у предузећу, потребно је вршити периодичну калибрацију манометара.

Дизајн и типови

Пропан (ЦХ3)2ЦХ2 је природни гас са високом топлотном вредношћу: на 25°Ц његова калоријска вредност прелази 120 кцал/кг

Истовремено, треба га користити са посебним мерама опреза, пошто је пропан без мириса, али чак и при концентрацији у ваздуху од само 2,1% је експлозиван.

Посебно је важно да, будући да је лакши од ваздуха (густина пропана је само 0,5 г/цм 3), пропан расте, па самим тим и при релативно ниским концентрацијама представља опасност за људско здравље.

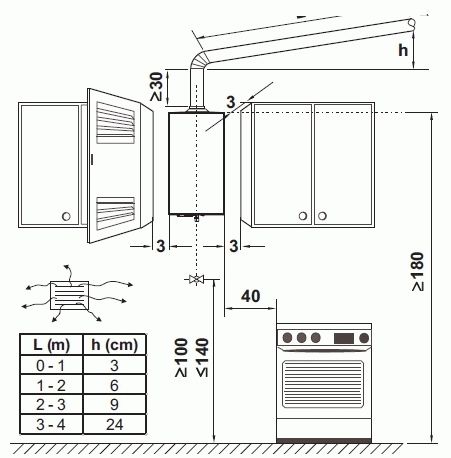

Пропан редуктор мора да обавља две функције - да обезбеди строго дефинисан ниво притиска када је на њега прикључен било који уређај и да гарантује стабилност таквих вредности притиска током даљег рада. Најчешће се као такви уређаји користе апарати за гасно заваривање, гасни грејачи, топлотни пиштољи и друге врсте опреме за грејање. Овај гас се такође користи за пропан цилиндар аутомобила који ради на течно гориво.

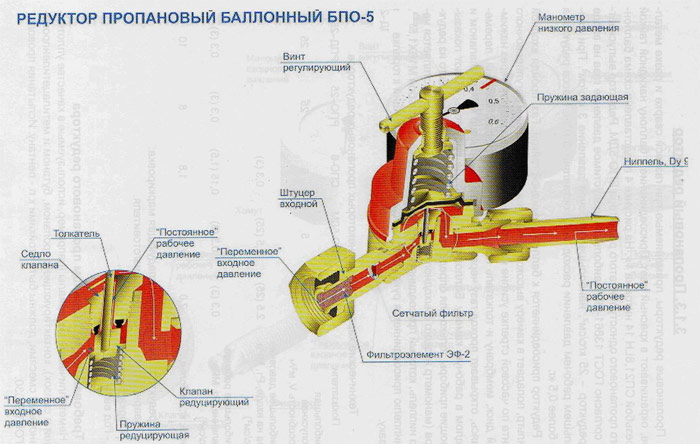

Постоје два типа редуктора пропана - једно- и двокоморни. Потоњи се ређе користе, јер су сложенији у свом дизајну, а њихова карактеристична способност - да доследно смање притисак гаса у две коморе - се у пракси користи само са повећаним захтевима за дозвољени ниво пада притиска. Уобичајеним моделима мењача се сматрају БПО 5-3, БПО5-4, СПО-6 итд. Друга цифра у симболу означава називни притисак, МПа, при којем се активира сигурносни уређај.

Структурно, једнокоморни пропан редуктор типа БПО-5 (Баллоон Пропане Сингле-цхамбер) састоји се од следећих компоненти и делова:

- корпуса.

- потискивач.

- Вентил седиште.

- Смањење опруге.

- мембране.

- Редукциони вентил.

- Прикључна брадавица.

- Улазни прикључак.

- постављање опруге.

- мрежасти филтер.

- манометар.

- Вијак за подешавање.

Главне техничке карактеристике редуктора пропана су:

- Максимални проток у смислу запремине гаса по јединици времена, кг / х (означен бројем који се налази одмах након словне скраћенице; на пример, редуктор пропана типа БПО-5 је дизајниран да пропушта не више од 5 кг пропана на сат);

- Максимални улазни притисак гаса, МПа. У зависности од величине уређаја, може бити у распону од 0,3 до 2,5 МПа;

- Максимални излазни притисак; у већини дизајна је 0,3 МПа, и прилагођен је истом индикатору за јединицу која троши гас.

Сви произведени редуктори пропана морају у потпуности испуњавати захтеве ГОСТ 13861.

ПРИТИСАК ЦИЛИНДРА

Кримповање је процес тестирања аутомобилског ХБО цилиндра на чврстоћу и непропусност.

Како се врши верификација?

Изводе се хидраулична (вода) и пнеуматска (ваздушна) испитивања:

Хидраулика: сав ваздух се уклања из посуде и пуни водом;

Под притиском се врши испитивање цурења, након чега се цилиндар испушта (суши);

Пнеуматски: посуда се потапа у посуду са водом и испитује компримованим ваздухом или инертним гасом (у складу са ПБ 03-576-03, дозвољена је замена једне процедуре другом).

Суштина је иста - провера затегнутости.

Након успешног проласка теста притиска, аутомобилски цилиндар се сматра погодним за употребу и преноси се на верификацију (сертификацију и брендирање).

ВЕРИФИКАЦИЈА ЦИЛИНДРА

Верификација гасне боце (пропан и метан) служи као потврда потпуне усклађености гасне боце са безбедносним захтевима.

Након свих провера цилиндра, врши се његова сертификација: документовање дозволе за пријем и даљи рад цилиндра у систему ХБО.

Клијенту се даје:

Уверење о извршењу периодичних испитивања гасно-балонске опреме уграђене на возило (Образац 2Б);

Означити у пасошу датум следећег поновног прегледа возила;

Верификациони документи гасне боце аутомобила указују на то да је пловило подвргнуто екстерном и унутрашњем прегледу и хидрауличким (пнеуматским) испитивањима и да је оспособљено за даљи рад у ХБО систему аутомобила.

Резултате верификације цилиндра, односно сертификат у обрасцу 2Б, морате носити са собом. Може бити потребно за презентацију у три случаја: на захтев инспектора саобраћајне полиције, приликом одржавања возила (ТО) и добијања дијагностичке картице, као и на неким бензинским пумпама (које захтевају сертификате о верификацији цилиндара приликом допуњавања горива).

ЦЕНА АНКЕТА И СЕРТИФИКАЦИЈЕ ЦИЛИНДАРА

Цена рада зависи од стања ХБО цилиндра идентификованог приликом сертификације (да ли је потребно чишћење од корозије, прајминг, фарбање и сл.) и да ли су потребни додатни радови (демонтажа-уградња или је обезбеђен у демонтажном и припремљени, очишћени од прљавштине).

Цена прегледа, поновне атестације, испитивања под притиском и верификације 1 цилиндра (без демонтаже), укључујући извођење и издавање папира о његовој овери (2а, 2б):

Ако цилиндар има корозију (не више од 10% укупне површине посуде), онда се пре испитивања притиска обављају додатни фарбарски радови, према ценовнику:

| Чишћење + припрема + грундирање + фарбање + наношење техничког натписа (рестаурација) | |

| 3 000 руб | Флаша од 50л (пречник 300, Л до 1000 мм) |

| 5 000 руб | за пречник 360, Л 1300 мм |

| 7 000 руб | пречник 400 - 500, Л 1000 мм |

Време завршетка - 2 дана.

Као што видите, цене за све процедуре су веома јефтине, с обзиром на обим рада са гасном опремом. Ово је мала цена за безбедност цилиндра који носите у аутомобилу.

Поправка вентила гасних боца

Главни кварови гасних вентила

У ствари, дизајн гасног вентила није тежак и у њему нема ништа посебно да се разбије. Али ипак, из више разлога, може или почети да пропушта гас или потпуно пропадне. Један од разлога његових кварова је немаран однос особља. На пример, примена прекомерне силе приликом отварања или затварања. Ово може или скинути конац или сломити стабљику.

Поред тога, стране честице које улазе у регулатор могу их спречити да потпуно затворе вентил, а то ће неизбежно довести до цурења гаса. У сваком случају, при најмањој сумњи на кварове на телу или механизму гасног вентила, цилиндар се мора уклонити са радног места или просторија и послати на поправку.

Да, без сумње, гасни вентил се може уклонити из цилиндра и сам прегледати и, ако је потребно, прочистити или поправити, али не смемо заборавити да сваки рад са гасном боцом носи потенцијалну опасност.Због тога постоји строга забрана самосталног демонтирања гасних вентила у занатским условима. Ако постоји чак и мала прилика да се поправка гасног вентила пренесе у радионицу, онда је боље то учинити.

Калибрација манометара: појмови, методологија, правила

У систем за убризгавање компримованог ваздуха могу се уградити различити мерни уређаји, широко се користи манометар. Као и многи други уређаји, и овај мора бити подвргнут периодичном одржавању. Само у овом случају можете бити сигурни да ће трајати дуго, а добијена очитавања ће бити тачна. Размотрите све карактеристике поступка верификације манометра детаљније.

Калибрација манометара: правила

Проверу манометара треба извршити искључиво узимајући у обзир основна правила и препоруке, јер направљене грешке могу довести до смањења тачности производа. Основна правила су следећа:

- Прво се проверава манометар како би се утврдило стање механизма. Оштећење уређаја може указивати на то да верификација уопште није вредна тога. Неки од недостатака се могу елиминисати, на пример, заменом заштитног стакла, све зависи од карактеристика одређеног модела манометра.

- Створени су најприближнији услови за рад. Пример је индикатор влажности ваздуха, атмосферског притиска и собне температуре.

- На почетку теста, показивач мора бити на нули. Ово елиминише могућност грешке у време мерења.

Ако није могуће поставити стрелицу на нулу, онда се уређај подешава помоћу посебног вијка.

Услови верификације манометара

Фокус је на роковима.Сврха калибрације је да се побољша тачност очитавања. Међу карактеристикама истичемо следеће тачке:

Могуће је самостално спровести предметну процедуру само ако је уређај инсталиран као елемент неодговорних механизама.

Да ли треба да калибрирам мераче?

Примарна калибрација уређаја се врши ради одређивања номиналног притиска. У будућности, контрола вам омогућава да искључите могућност смањења тачности.

Потребна је периодична калибрација манометра како би се искључила могућност његовог квара.

Неки системи не могу да раде без употребе манометра.

Ако не обавите процедуру на време, можете наићи на следеће проблеме:

- Грешка мерења. У неким случајевима, мала грешка не смањује ефикасност компресора, у другим је важна тачност притиска.

- Век трајања манометра је значајно смањен. Нека оштећења механизма током његовог дуготрајног рада могу довести до брзог хабања. Цена манометара високе прецизности је веома висока.

- Постоји могућност цурења медијума, што ће изазвати смањење притиска у систему.

У закључку, напомињемо да ако је потребно калибрисати мерни уређај компресора, такав посао можете извршити сами. Да бисте то урадили, можете купити посебан уређај у специјализованој продавници. Остале механизме, који су подложни вишим захтевима, треба да провери искључиво специјалиста. Након процедуре, треба ставити пуњење.

, изаберите део текста и притисните Цтрл+Ентер.

Провера гасних аларма у Севастопољу

ЦЈСЦ „ИУСТИР“ врши проверу гасних аларма, како на објекту, тако иу специјализованој лабораторији, у складу са важећим методама верификације.

Гасни аларми су дизајнирани да спрече цурење гаса: пропан метан, угљен моноксид итд., уграђују се у котларнице и хидрауличко ломљење. По правилу, сигнални уређаји се калибришу једном годишње (у зависности од модела, интервал калибрације може бити различит).

Сврха верификације је да се идентификује неисправан детектор контаминације гасом симулацијом до експлозивних концентрација коришћењем верификационих гасних смеша (ЦГМ).

Провера на лицу места - наши стручњаци су спремни да изађу на локацију са потребном опремом за калибрацију гасних аларма на месту рада, за подешавање и калибрацију помоћу мешавине тест-гаса.

Верификација у лабораторији

Наша фирма врши подешавања и поправке у опремљеној лабораторији, располаже широким асортиманом резервних делова за поправку аларма за загађење гаса, домаћих и увозних.

Лабораторија је у складу са свим захтевима поступка верификације, што је изузетно важно при постављању и баждарењу, као и калибрацији детектора гаса. Ако је потребно, организација има велики фонд за размену проверених гасних аларма, што омогућава испоруку у лабораторију ради накнадне поправке уређаја

Верификација гасних анализатора се врши на месту уградње код наручиоца. Проверу гасних детектора за угљен моноксид и метан (верификацију гасних сензора) вршити једном годишње.

ЦЈСЦ "ИУСТИР" обавља комплекс радова на организацији верификације, калибрације и поправке гасних аларма.Верификација детектора гаса се врши уз издавање уверења о верификацији утврђеног узорка. У цену је укључен цео циклус извођења робота за проверу гасних аларма.

Закључци и користан видео на тему

На шта треба да водите рачуна приликом куповине цилиндара:

Препоруке за самопоправку:

Само сервисна гасна опрема може осигурати удобност и сигурност власника кућа

Редовне провере су још један начин заштите грађана од случајног удеса, па се према захтевима гасне службе мора поступати са пажњом и одговорношћу.

У случају гасних редуктора, једном годишње позовите специјалисте да провери манометар и, ако је потребно, замени или поправи опрему.

Можете учествовати у дискусији, препустити материјалу, поделити своје искуство или поставити питања од интереса нашим стручњацима - контакт блок се налази испод чланка.